Я всех приветствую мои дорогие друзья! С вами я, Юнах Анатолий, а это мастерская «Прожектор 8квт». Сегодня я вам расскажу про фотополимерные смолы. Рассмотрим результаты небольшой серии экспериментов и испытаний, чтобы выбрать самую оптимальную смолу под ваши задачи.

В обзоре фотополимерных смол участвуют:

“NovaStan” чёрная (Nova3D, Китай)

“Model resin” чёрная (“Harz Labs”, Россия)

3DSLA чёрная (3DSLA.ru, Россия)

“Anycubic” чёрная (“Anycubic”, Китай)

“Anycubic” серый (“Anycubic”, Китай)

“Longer” серый (“Longer”, Китай)

“Anycubic” зеленый (“Anycubic”, Китай)

“Dental Clear” (“Harz Labs”, Россия)

“Model resin” вишня (“Harz Labs”, Россия)

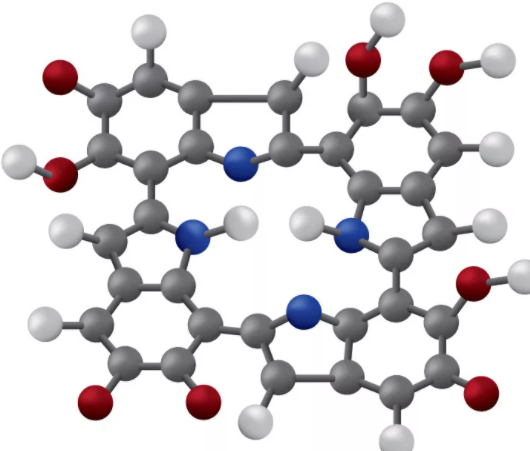

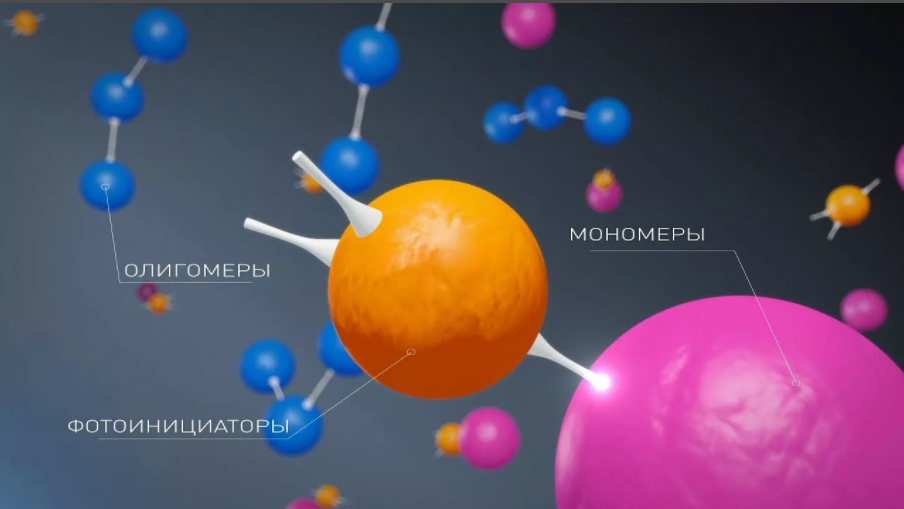

Начнем с азов. Фотополимерные смолы – это смесь различных веществ, таких как мономеры, олигомеры, фотоинициаторы. Из большого количества веществ, входящих в состав смолы, эти три вещества – основные. Рассмотрим их подробнее.

- Мономеры – это основа любого полимера.

Также есть такое понятие, как степень полимеризации (СП). Это количество повторяющихся цепочек мономеров в полимерной матрице. Любые мономеры, если их полимеризация составляет до 500-1000 звеньев, густые жидкие вещества. Например, можно получить ABS-пластик жидкой фракции. Но, если полимеризовать до сотен тысяч (вплоть до миллионов), то это уже сверхтвердое вещество.

Мономеры – это жидкое вещество, достаточно токсичное и с резким запахом. Итоговая токсичность смол обусловлена используемым мономером. Если взять метилакрилат, это токсичное вещество. Мономеров превеликое множество, но для фотополимеров, обычно, используют или акриловый, или (мет)акриловый мономер. Поскольку акриловая связь под действием ультрафиолета легко разрушается, они объединяются между собой в более длинные цепочки. В стоматологических смолах используют метилметакрилат, как менее токсичное вещество.

Олигомеры. Что такое олигомеры? Это предполимеризовавшийся мономер, как бы полуфабрикат полимера. Олигомеры разделяются на: эпоксиметакрилат (жёсткие и хрупкие – твердость вещества); уретан(мет)акрилат (максимально универсальные, от очень эластичных до жестких, но не хрупких); полиэфир-метакрилат (средняя жесткость и хрупкость). Также есть специальные акрилаты, но их мы трогать не будем. Как вы поняли, самый универсальный олигомер, а точнее класс олигомеров, это уретан. Вы можете получить смолы, которые будут напоминать вещества от силикона до очень твердых, практически граничащих с эпоксидами.

Фотоинициаторы. Ни для кого не секрет, что фотополимерные принтеры, которые преобладают сейчас на рынке, это принтеры, работающие на светодиодах и выдающие, в среднем, длину 405 нанометра. А это очень близко к ультрафиолетовому свету, но им не является, а является, всё-таки, видимым светом. Значение длины волн для ультрафиолетового света от 10-400 нанометров. Это очень важно, чтобы понять какие фотоинициаторы нужно использовать производителю, чтобы смола работала в принтерах.

Например, фотоинициатор BAPO (Бапо) активируется при длине волны от 370 до 450 нанометров. Эти фотоинициаторы покрывают весь спектр, который попадается в принтерах. Забавный факт, что время засветки, который указывает производитель на бутылках (в таблицах и так далее), не является идеальной для конкретной смолы, а является лишь ориентировочным значением. В чём причина? Дело в том, что длина волны, которую выдает принтер (точнее светодиоды, которые стоят в принтере), они немного гуляют, даже не в рамках разных производителей, но и в рамках одной партии принтеров. Поэтому время засветки надо подбирать экспериментально, исходя из вашей смолы и вашего конкретного принтера, независимо от его марки и модели. Именно из-за этого фотоинициатор должен быть максимально широкого спектра. Фотоинициатор является не только связующим веществом, но и катализатором химической реакции полимеризации.

Тесты.

Тест №1 – усадка. Результат теста зависит от времени засветки, так как полимеризация смолы идёт в зависимости от типа засветки и направления лучей от прожектора. Чтобы результаты теста были релевантные, я потратил просто очень много времени на подбор настроек, чтобы они подходили ко всем смолам, которые сегодня на обзоре. Все образцы распечатаны одним файлом, на одном и том же принтере и прошли обработку в ультразвуковой ванне. При этом они не разрушились и не деформировались. И тогда, и только тогда, результаты теста можно считать релевантными. Результаты ниже.

Как видите, это, так называемая, “усадка”, никакая не усадка. Ну или диванным экспертам нужно объяснять почему усадка со знаком плюс.

Дело в так называемой паразитной полимеризации. Многие себе представляют процесс полимеризации примерно так: “Я молекула. Я плаваю. Ох, ультрафиолет, я всё, здесь и останусь.”

Но так это не работает. Скорее это похоже на фильм “Трансформеры”. Молекулы под действием ультрафиолетового излучения разрушаются, разбиваются на части и пересобираются заново.

Процесс полимеризации происходит не только в точке попадания ультрафиолетового света, но и рядом. Понять, что у смолы очень сильная паразитная полимеризация очень просто. Если после ультразвуковой ванночки деталь немного склизкая, то значит смола сомнительного качества, с огромной паразитной полимеризацией. Именно маленькую паразитную полимеризацию имеет в виду производитель, когда говорит, что его смола точна.

Но есть еще и паразитная засветка. Физика процесса немного другая, связанная с особенностью распространения света внутри корпуса рассеивателя принтера, а также равномерностью засветки, но результат тот же. Запланированные размеры деталей не совпадают с реальными напечатанными. Это в основном касается LСD фотополимерных принтеров, то есть самых популярных на рынке, в первую очередь из-за их цены.

Тест №2 – расслоение. Я недаром выше отметил ультразвуковую ванну. Это очень показательный тест. Дело в том, что неправильно подобранное время засветки во время печати влияет на прочность детали. Слишком маленькое время засветки слоя – будет расслоение в ультразвуковой ванне. Избыточное время засветки – это что-то вроде перзакалённого стекла получится, то есть это расслоение в ультразвуковой ванне. Но время засветки можно отрегулировать. Напоминаю, что время засветки для каждого принтера оно уникальное, придется подбирать и мучаться самостоятельно. Есть еще один неприятный эффект у смолы, это расслоение. Как я уже говорил раньше, смола – это смесь разных веществ, с разной плотностью. Вещества стремятся занять удобное для них положение в ванночке, наподобие слоев в алкогольном коктейле, когда они у вас по слоям и не смешиваются. Да, именно из-за этого эффекта, перед тем как смолу залить в ванночку, бутылочку трясут для перемешивания компонентов этой самой смолы.

Время расслоения у смол разное. Что показал этот тест? Хуже всех себя показали именно серые китайские смолы, время расслоения от 6 часов. Далее идут прозрачные китайские смолы, срок жизни больше, около 14 часов. Лучшие показатели у российских смол (“Harz Labs”, 3DSLA.ru), срок жизни около 20 часов. Вы спросите: “И что?” Но, не всё не так просто.

Если расслоение смолы начинается во время печати, мы получаем зону плохой полимеризации. Это основная причина расслоения моделей из фотополимеров в ультразвуке, даже если время засветки подобрано идеально.

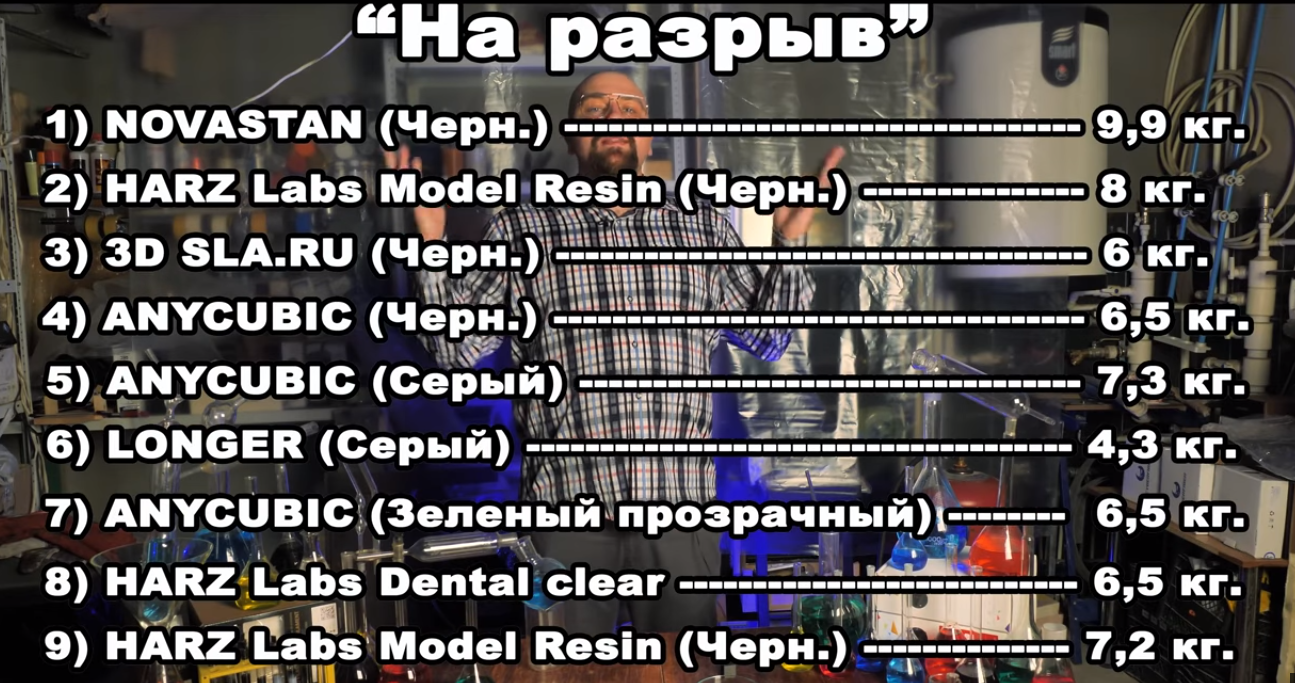

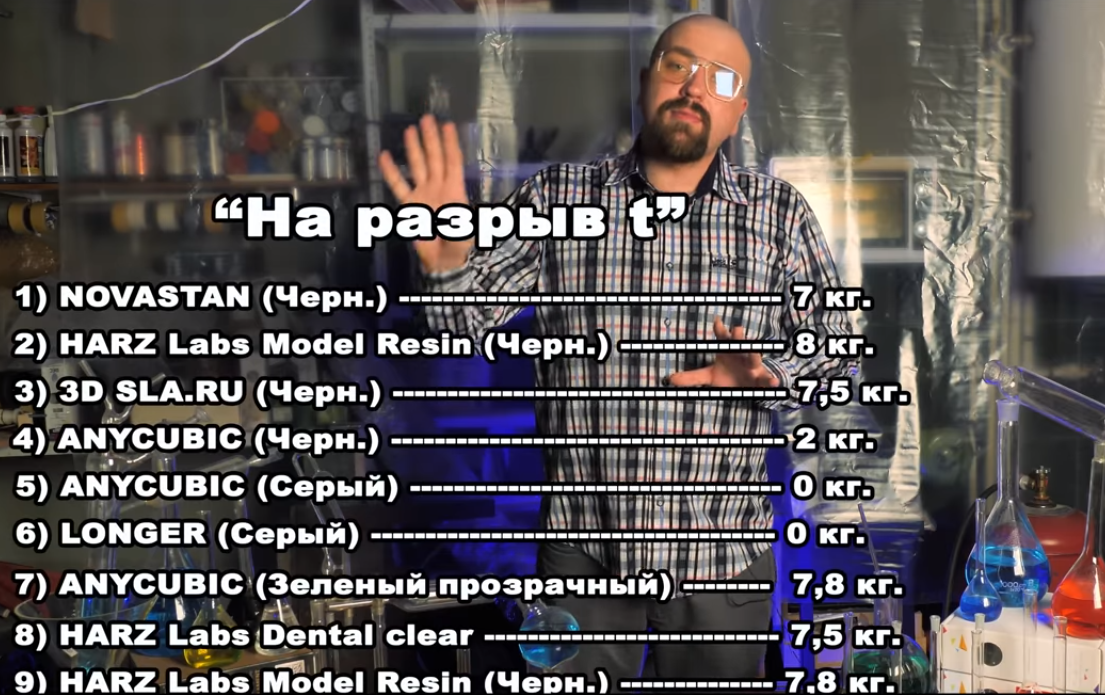

Тест №3 – на разрыв. Это всем знакомый тест, ставший классическим на обзорах. Мы печатаем тонкую леску с квадратным сечением 1,2х1,2 мм, размер лески не изменен, чтобы можно было сравнить результаты с классическими пластиками для FDM печати. Результаты тестов ниже.

Тест №4 – на пожаробезопасность. Образцы греются строительным феном. Температуры фена хватает, чтобы зажечь бумагу.

Что сказать по данному факту? Смолы очень сильно воняют. Самое интересное, что не происходит, так называемая, деполимеризация. Что означает деполимеризация? Когда вы перегреваете пластики, например, тот же ABS, то молекулы полимеров начинают разрушаться и разлагаются на составляющие его мономеры. Процесс можно увидеть, если поджечь какую-нибудь напечатанную на FDM принтере деталь. Увидите, как текут мономеры, то есть превращаются в жидкость. Пластик превращается в жидкость и начинает растекаться. Но, внимание! Мономеры – это очень токсичные вещества. А если они продолжат гореть, то начнется деградация мономеров. Будут выделяться просто адовые вещества. Так вот, с фотополимерной смолой такого замечено вообще не было. Смола становилась очень хрупкой и разваливалась, постоянно. В мастерской стояла просто нереальная вонь.

Тест №5 – на износ. Честно, я его не проводил. Какая причина? После того как один из роликов взорвался на Гриндере, как шрапнельная граната (осколки разлетелись по всей мастерской), я решил, что это того не стоит.

Тест №6 – кипяток. Посмотрим, как на смолу будет действовать кипяток. Результаты.

“NovaStan” – практически без изменений, появился белый налет, но ничего критичного.

“Model resin” чёрная – белый налет, никаких внешних изменений или трещин.

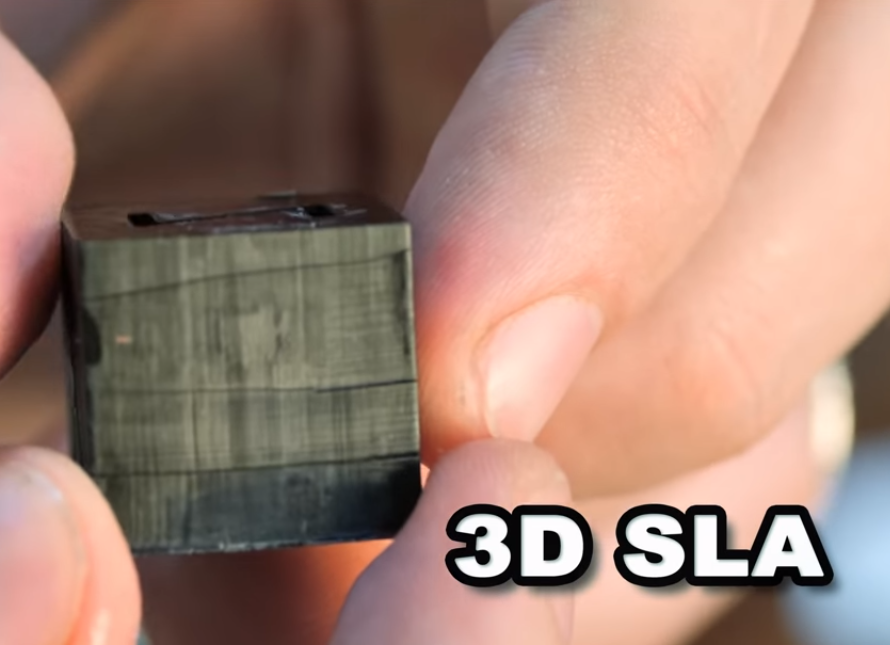

“3DSLA” чёрная – несколько трещин по всей площади куба. Трещины неглубокие и идут хаотично, на дне куба кольцевые трещины, по сторонам куба трещины, проходящие не только по слоям, но и немного на их срез.

“Anycubic” чёрная – множественные неглубокие трещины по всей поверхности кубика. Трещины очень неглубокие, даже не поддеваются ногтём.

“Anycubic” серая – сильное расслоение по всей площади куба. От поверхности легко отходят куски смолы. Это стрессовое испытание, смолы в принципе, не рассчитаны на подобное использование.

“Longer” серая – как-будто вместе с Эникубиком из одной бочки разливались, просто наклейки разные.

“Anycubic” зеленая – небольшие, очень неглубокие, кольцевые трещины на дне куба. Вылез белый налет и ещё какая-то дрянь, но это точно не смола, ведь главное в начале отмывка, потом засветка.

“Dental Clear” – глубокие хаотичные трещины по всей поверхности куба.

“Model resin” вишня – очень сильно потеряла в цвете и окрасила воду в кастрюле. Небольшие глубокие трещины параллельно слоям и кольцевая глубокая трещина, также параллельно слою. Белый несмываемый налет, как и на других смолах.

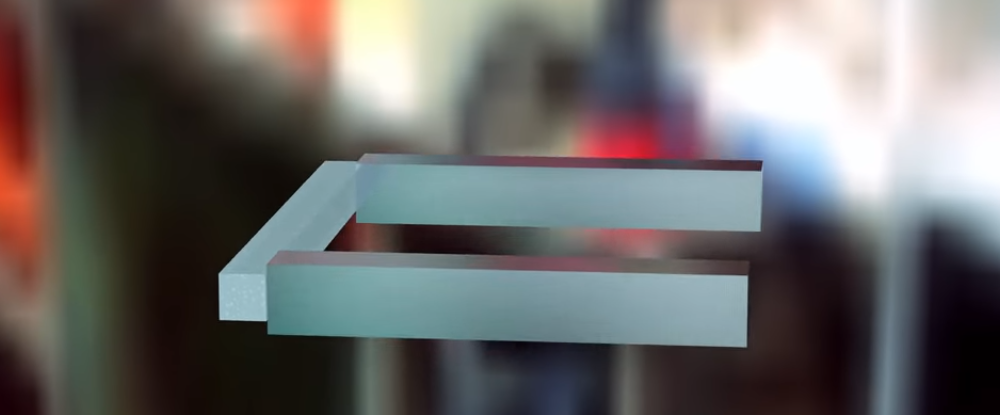

Тест №7 – на излом. Напечатал параллелепипед размером 5х5 мм и длиной 60 мм, после чего расположил его мостиком и применил силу до разлома.

Результаты теста на изображении ниже.

Тест №8 – на мороз. Мы охлаждаем пластину размером 100х10х1 мм до -21 градуса. Этот тест, вообще, приятней слушать, чем смотреть. Поэтому, можете увидеть и послушать, пройдясь по ссылке на видеообзор внизу статьи. Приятного прослушивания.

Тест №9 – на термостойкость. Пластину размером 100х10х1 мм кладут мостиком и на середину помещают груз (у меня это шайба М6) и постепенно нагревают в печи.

Но я не могу назвать результаты этого теста релевантными. Потому что, как и в тесте на пожаробезопасность, после температур, примерно, 50-70 градусов смола становится жесткой и хрупкой. Из-за этого во время испытаний смолы стояли и при 180 градусах и выше, и при этом жутко воняли.

Самое интересное я оставил напоследок. Ни для кого не секрет, что фотополимерные смолы довольно-таки хрупкие. Есть немного хитрый способ победить эту, так называемую, хрупкость. Для этого достаточно чуть-чуть прогреть деталь. Да, деталь теряет в прочности, но перестает быть хрупкой как стекло. Для этого надо просто прогреть деталь в печи. Но будьте аккуратней, пластик очень капризен. И если вы чуть-чуть перегреете, то 100% получите очень хрупкую деталь, которую вообще нельзя будет никуда применить.

И еще очень важно! Деталь нельзя нагревать быстро, только постепенно, по чуть-чуть. При этом несколько часов должен длиться этот процесс.

К сожалению, моя печка для таких вещей не приспособлена. Обязательно проведем более подробный тест, с временными кривыми, когда доработаю печку, чтобы там был терморегулятор, очень точный, чтобы можно было задавать работу по времени. Надеюсь, сделаем отдельный ролик. Сейчас перед вами тест на разрыв.

Как поменялся. Доработаем печку, сделаем отдельный ролик, повторим по смолам (так как у меня еще остались образцы) и будут еще новые смолы, чтобы провести испытания.

Если есть желание отпишитесь в комментариях, я сделаю лекцию по композитам и полимерам. Ну вот и все друзья, удачи!

Ссылка на таблицу с испытаниями: https://docs.google.com/spreadsheets/d/1OEvQSgeW5YwDoag5BkH4o3vFV833oDTiMkKwPpqnRK8/edit#gid=442797045