Я всех приветствую, дорогие друзья! С вами я, Юнах Анатолий, а это мастерская “Прожектор 8 кВт”.

Сегодня у нас маленький эксперимент, поэтому обязательно пишите в комментариях свое мнение. Других способов взаимодействия с аудиторией у меня просто не осталось. Пожалуйста, пишите не ради ранжирования, а просто выскажите своё мнение. Сегодня у нас лекция про сопла и фильеры.

Термины.

Экструзия (от позднелатинского extrusio «выталкивание») — технология получения изделий путём продавливания вязкого расплава материала или густой пасты через формующее отверстие. Обычно используется при формовке полимеров (в том числе резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей).

Экструзия представляет собой непрерывный технологический процесс, в результате которого готовые изделия получаются посредством продавливания расплавленного материала сквозь формующий инструмент (фильеру, экструзионную головку, отверстие). Материал, который используется в процессе экструзии, характеризуется высоким уровнем вязкости, а изделия получаются с поперечным сечением нужной формы.

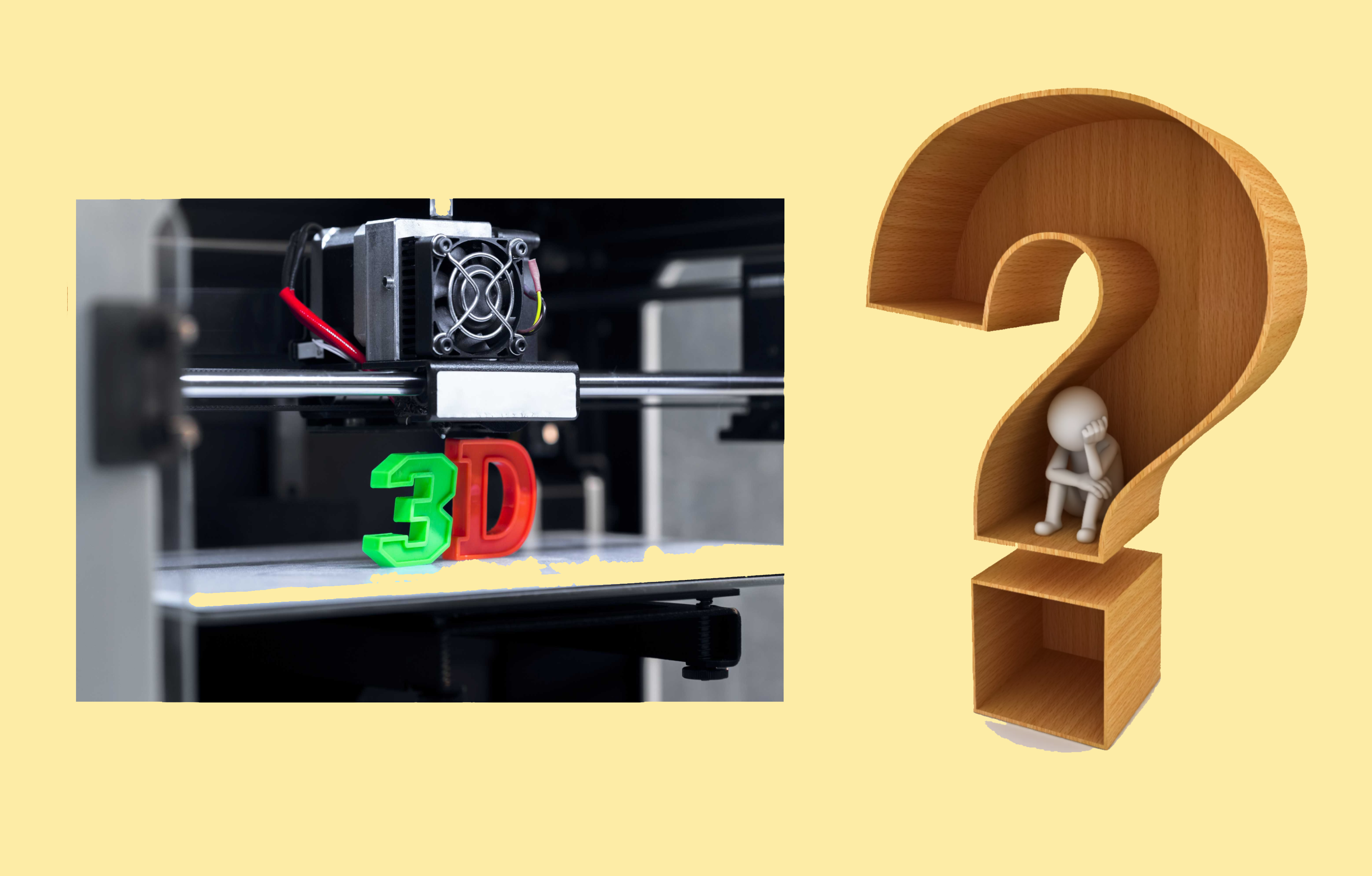

На фото дано схематическое изображение промышленного экструдера.

На схеме обозначено: бункер загрузки, гильза, шнек, нагреватели, фильтр и головка (формующая). Слева в виде прямоугольника обозначен двигатель, который приводит в движение экструдер. Это прародитель современного 3D принтера. Что может быть общего между этим гигантом и принтером? Давайте разберемся в этом, заменим понятия на схеме на понятные и привычные нам.

Двигатель – это фидер, который двигает сырье. Бункер загрузки – для нас это пруток. Гильза – он же термобарьер, он же горло. Шнек – это продолжение фидера. Нагреватели – хотенд. Имеются еще фильтр и головка. Фильтра у нас нет, потому что мы используем пруток. Пруток – это уже переработанный материал. Если бы мы печатали гранулятом, то понадобился бы фильтр. Формующая головка придает форму сырью.

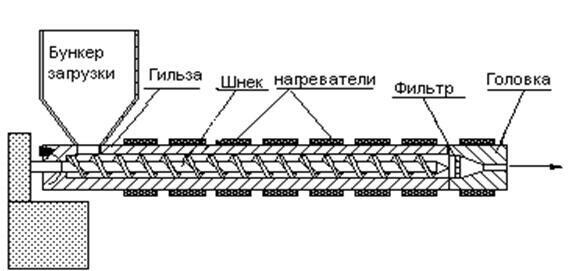

Поговорим про формующую головку – в простонародье ее называют сопло.

Почему оно выглядит именно так, а не иначе? Для создания сопла применяются два варианта сырья. Сырьем являются пруток или проволока. В плане физических и механических свойств нет никакой разницы между ними, т.к. и пруток, и проволока изготавливаются одним и тем же способом, он называется – волочение. Это когда через фильеру, которая задает нужный размер и диаметр, протягивают сырье, заготовку, и получают готовое изделие. Для этого этапа производства они являются готовыми изделиями. Благодаря фильере и протягиванию, получаем заготовку для будущих сопел нужного размера и диаметра, будь то шестигранный пруток или проволока, разницы, в плане физико-механических свойств, нет. Можно легко отличить сопло, сделанное из прутка, от сопла, сделанного из проволоки, по внешнему виду.

Перед вами сопла из прутка – это классика, все их видели.

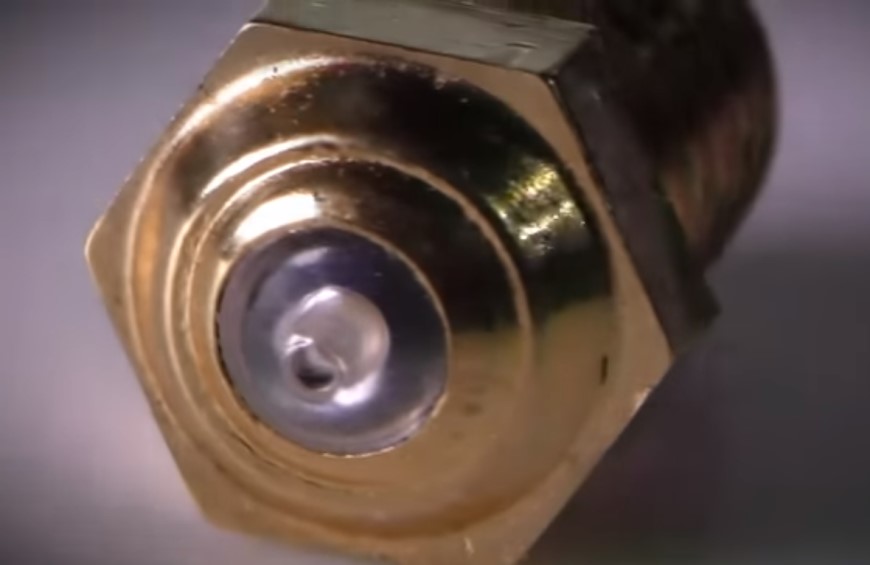

А тут более редкие, с кругом – эти сопла изготовлены из проволоки.

Как вы поняли, шестигранной проволоки не бывает, а бывает только пруток. Почему же именно пруток послужил основой для сопел? Дело в том, что производители предпочитают, чтобы изготовление было дешево и быстро. А быстро имеет прямую взаимосвязь с тем, чтобы было дешевле.

Сопла точат не на специально сопло-точильном аппарате, а на автомате продольного точения.

Это смесь фрезерного и токарного станка, он имеет много инструментов: свёрла, фрезы и т.д. Всё это двигается, поливается водой.

На следующем рисунке показана система подачи прутка.

Она намного дешевле и для производителя интереснее, чем система подачи проволоки. Автомат продольного точения – это максимально универсальная машина, она точит всё. Если у вас есть изделия, которые в теории можно изготовить путем вращения, скорее всего его делал именно автомат продольного точения. Соответственно, производители, которые изготавливают сопла, привозят пруток диаметром 7, 8, 9, 10 мм, в зависимости от марки сопла. Пруток загружаются в податчик и далее вытачивают готовые сопла. Параллельно с этим производитель старается уменьшить количество процессов, то есть быстро нарезали резьбу, быстро сняли фаски, быстро отрезали, все – изделие готово. Чем меньше технологических процессов – тем производителю легче изготавливать сопла.

Сопло имеет такую форму не для удобства, а потому что это более выгодно. Если сопло круглое, то это значит плюсом еще один технологический процесс – фрезеровка. Фаски, показанные на рисунке выточены на фрезерном станке.

Производитель старается максимально не использовать эту технологию, потому что она затратная по энергии, времени и деньгам. Поэтому круглых сопел сейчас очень мало, но они есть. Особенно часто они встречаются из закаленной стали, так как закаленная сталь прекрасно продается именно в виде проволоки, а не в виде прутков.

Материалы, из которых изготавливаются сопла.

1. Латунь. Она имеет наилучшую теплопроводность в классе цветных металлов. В таблице указан диапазон 97-111. Разброс небольшой, но он есть.

Всё зависит от того, какая конкретно латунь используется. Имеется очень много видов. По данным в таблице видно, что медь и алюминий лучше подходят под сопла, но их не используют, т.к. это мягкие металлы. Сопла имеют очень маленькое проходное сечение (0; 0,3; 0,4, а 1,2 – это уже перебор) и если оно будет мягкое, то его можно легко испортить, чиркнув об стол. Поэтому медь и алюминий не использует – слишком мягкие. Латунные сопла наиболее популярны, но из-за того, что на сцену выходят композитные, очень абразивные, пластики (стекло и угленаполненные) она сдает свои позиции и 3D печатники ищут сопла из других материалов.

2. Сталь. Латунное сопло абразивные пластики (например, GF-30, 30 – это значит, что количество стекловолокна в пластике составляет 30% от общего объема сырья) превращают сопло из 0,4 в 2 мм, буквально, за считанные граммы (меньше 100 г выхода).

Печатать абразивными материалами на латуни физически невозможно – не получится. И им на смену пришли металлические сопла. Но металл – понятие очень сильно растяжимое, то есть, например, есть сталь-3 (которая используется в арматуре, там количество углерода минимально, она мягкая, пластилин по сути), и 90% металлических сопел, которые сейчас есть на рынке дешёвые, делаются как раз из дешевой стали. Поэтому стальные сопла, я рекомендую только как ознакомительные, то есть попробовать. Например, вы купили 20 м GF-30 и стальное сопло, на большее они физически не способны.

3. “Закалённая” сталь.

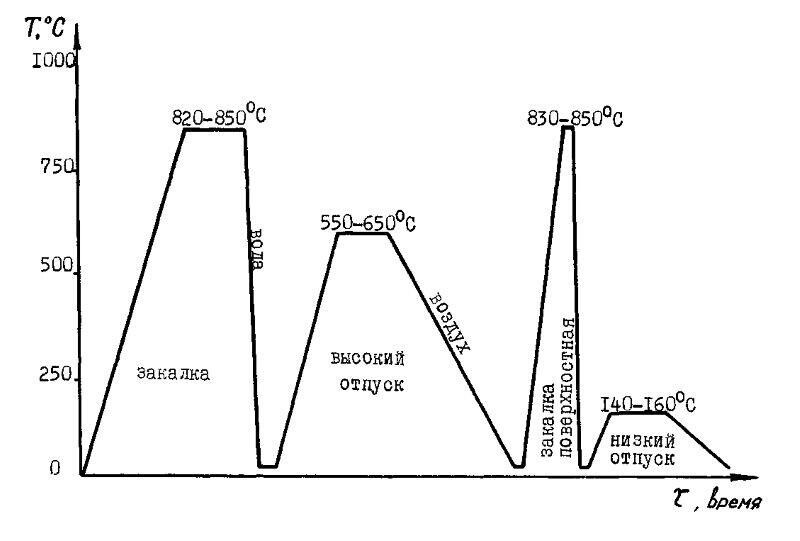

Это понятие тоже очень сильно растяжимое, т.к. зависит от марки, закалки, а также кем закалялась, были ли соблюдены все технологические процессы. Если посмотреть на кривую закалки, то видно, что закалка – это сложный технологический процесс, довольно-таки затратный, который требует не только знаний, но и материальной оснащенности.

Необходимо оборудование, которое может держать высокие температуры, тайминги, огромный опыт и т.д. На рисунке видна кривая закалки, ось вертикали – это температура, ось горизонтали – время. Вначале поднимают температуру изделия до 820-850 градусов, после чего резко охлаждают водой, потом опять поднимают температуру детали до 550-650 градусов (это называется высокий отпуск), после чего охлаждают на воздухе, медленно (при этом понятие «медленно» тоже растяжимое, сделаете слишком медленное охлаждение – металл слишком сильно отпустится), далее идёт поверхностная закалка до 830-850 градусов, после чего опять охладили, и последнее это низкий отпуск, до 140-160 градусов (можно до 200 градусов) – томится в печи несколько часов. Закалка очень сложный технологический процесс. Соблюдал ли его производитель? Не угадаешь.

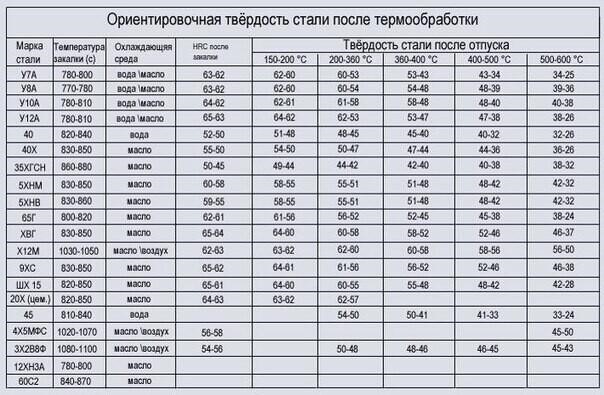

В таблице показаны разные виды сталей, разные марки.

Для каждого из вида есть своя кривая, они все разные. Поэтому у различных видов стали разные физические свойства, в зависимости от режимов закалки и отпуска. Соответственно, мы не можем узнать какой металл использовал производитель, с какими свойствами, при каких кривых (отпуска и закалки) всё сделано. Производители молчат. Поэтому я не могу уговаривать купить или отговаривать от покупки “закаленных” сопел, всё познаётся в сравнении.

4. Титан и нержавейка. Есть такое понятие как теплопроводность. У нержавейки и титана она очень маленькая, нереально маленькая. В 3D печати низкие скорости протекания материала, то есть сопло успевает передавать температуру печатаемому материалу (например, ABS, PLA, PETG или абразивы). Сейчас открою страшную тайну, абразивы – это тот же Титан GF-12 от “Filamentarno”, это ABS с 12% количеством стекловолокна. Или допустим FORMAX от “REC”, это тот же самый ABS, только с углеволокном.

Для углубленного изучения темы износостойкости рекомендую лекции “Оценка износостойкости при абразивном изнашивании”. Изучение всей этой литературы подвело меня к мысли, что важно не только из чего сделано сопло, очень важна его постобработка. Если возьмем из одного и тот же материала, один-в-один, изготовлены два сопла – один обработанный и не отполированный, второй обработанный и отполированный внутри. Отполированный материал проживёт на 30-50% больше времени при абразивном воздействии, чем необработанный. Поэтому помимо материала важна обработка, причём очень сильно.

Экономическая целесообразность.

Любое сырье, например, нержавейка, измеряется в килограммах, не в штуках, не в метрах, а именно в килограммах. Пообщавшись с токарями, понял, что нержавейка при обработке очень капризна, а титан более поддается обработке. Основной минус титана и нержавейки приходится на производство, которое скрыто от потребителя. То есть, что нержавейка, что титан из-за своей очень низкой теплопроводности плохо обрабатываются. Основная проблема этих материалов в том, что очень тяжело отводить тепло от обрабатываемой детали, поэтому в токарных работах титан и нержавейку используют не часто, их используют по необходимости.

Основные сложности постобработки нержавейки:

- Высокая склонность к деформационному упрочнению в процессе резания.

- Большинство коррозионностойких сталей имеют низкую теплопроводность.

- Наличие твердых мелкодисперсных карбидов и интерметаллидов в вязкой аустенитной матрице. По-русски – износ инструмента просто огромен.

- Способность коррозионностойких сталей сохранять исходную прочность и твёрдость при повышенных температурах.

- Низкая виброустойчивость движения резания.

С титаном тоже не все так просто.

Подведем итог – ни нержавейку, ни титан я использовать не буду. По поводу теплопроводности, как уже сказано – низкая теплопроводность, она в 3D печати нивелируется повышением температуры печати и всё.

5. Твердые сплавы.

Ничего плохого, кроме его хрупкости, сказать не могу. Дело в том, что чистый вольфрам, который в принципе не используется, имеет хорошую теплопроводность (сравнима с латунью). Но чистый вольфрам не встречается в производстве, как и не существует такого металла, как чистая нержавейка, как и чистый титан не используется в соплах. Идёт сплав. Теплопроводность сплавов на основе вольфрама крутится в районе 50 градусов. Поэтому если выбирать между нержавейкой, титаном или вольфрамом, то я, всё-таки, больше сторонник вольфрама. Повторюсь, ничего плохого сказать про них не могу, кроме их хрупкости. Поэтому старайтесь не ронять, они нереально хрупкие.

6. Не ограненные камни – сапфировые сопла и фильеры.

Те, кто называет сопла соплами, а фильеры фильерами – одновременно и правы, и неправы, в том числе и я. Дело в том, что нельзя аргументировать тем, что в английском языке “nozzle” – это сопло, значит так и нужно говорить сопло. Тогда у меня вопрос, почему мы называем стол столом, а не “hot bed” (горячая кровать) как у американцев, не правильно же. Также говорят, что в 3D принтере сопло, потому что пластик имеет жидкую фракцию, когда выходит из сопла, в данный момент это жидкость, поэтому – сопло. Потому что сопло подпадает под обозначение выхода жидкости. Но тогда и макароны тоже жидкость, потому что пластические вещества, которые входят в экструдер, сырье для макарон, это тоже тогда жидкость. Но макароны — это же не жидкость, это готовые изделия. Поэтому макароны проходят через фильеру или через формующую пластину. И как сказал один умный человек комментариях, да я их читаю, о терминах не спорят о терминах договариваются. Поэтому я предлагаю так договориться, что латунь и сталь пусть будут соплами, так как они мягкие, а фильерой будут называться – твердосплавы (титан, нержавейка и сапфир).

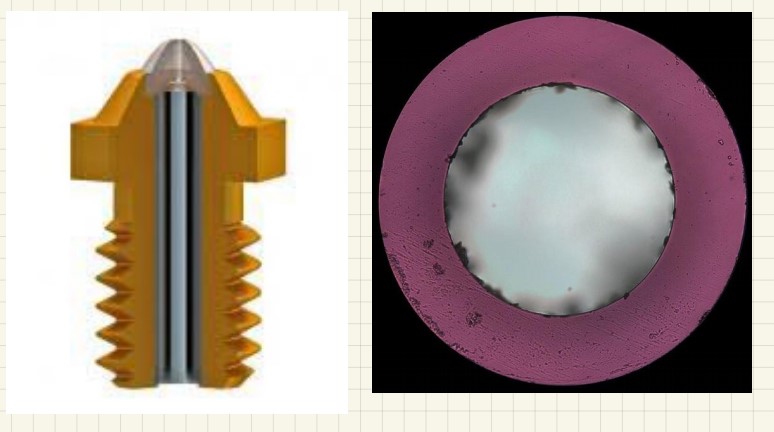

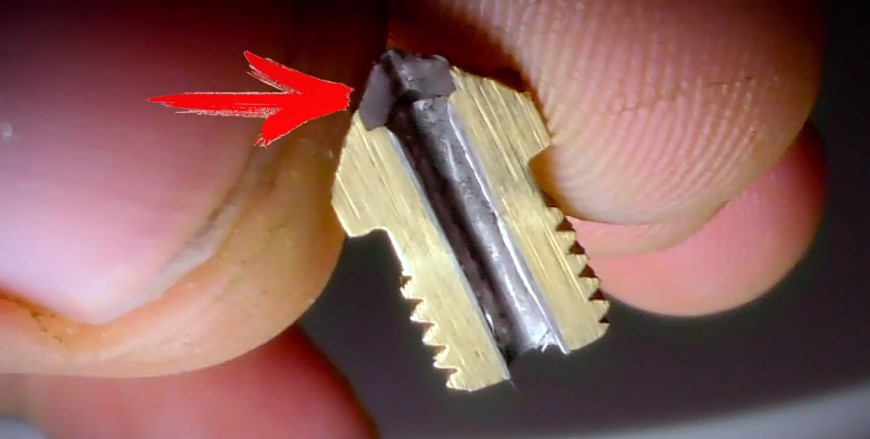

Почему сапфир так популярен? По крайней мере у меня. Не забывайте, что сапфировые фильеры довольно дорогое удовольствие. Для меня сапфир это, в первую очередь, назначение принтера. Мой основной поставщик сапфировых фильер, “Saphirus” называется, изготавливает сопла на заказ. Покажу на картинке разрезанную фильеру.

Наверху находится сапфир, а посередине завальцевывается нержавейка. Сапфировая фильера служит очень долго, работает не покладая рук.

Но почему используют именно сапфир? Износ сопла происходит не только вниз по каналу, но и в сторону. И буквально за 300 г углеволокна стирается буквально 0,5 мм.

У стального сопла стирается за 3 кг на 0,5 мм. Сапфир нужен чтобы постоянно не перекалибровывать принтер, ты его поставил и забыл. При огромном количестве композитов, которые безумно абразивные, проходящих через сапфир, сапфир остается по-прежнему абсолютно круглым. И остается прекрасное качество печати. Повторюсь, для меня сапфир на принтере — это как назначение. Могу спокойно сказать на каком из принтеров стоит какой сапфир. Например, на “Designer X Prо” стоит у меня 0,5 мм, на “Ulti Steel” у меня стоял 0,3 мм, сейчас он на доработке, на “Prusa i3 Steel BiZon-2” (это здоровая прушка 300х300х350 мм) стоит 0,4 мм сапфир, на “Climber 7” (двух экструдерный принтер) стоят 2 сапфира по 0,4 мм. Я знаю все свои фильеры, все свои принтеры. У каждого принтера свое назначение, каждый принтер заточен под свои цели. Поэтому сапфировая фильера, это, в первую очередь, назначение самого принтера, потому что, обычно, сапфир не снимают. У меня так. Скорее продам свой принтер, чем сниму с него фильеру. Не дай Бог я её поврежу. Учитывая их стоимость, они, довольно-таки, не дешевые, но – это коммерческое оборудование.

Впереди еще 2 выпуск лекции, где мы с вами поговорим про аэросопла, для чего они нужны и как их использовать.

Микросопла – обожаю эту тему. Микропечать – наше всё. Впереди приезд принтера с соплом 0,1 мм, будем там мельчить.

Также расскажу про экстремально производительные сопла, то есть про вулкан и супервулкан.

Ну вот и все друзья. Оставляйте комментарии по поводу лекции.

Ссылка на таблицу: https://docs.google.com/spreadsheets/d/1OEvQSgeW5YwDoag5BkH4o3vFV833oDTiMkKwPpqnRK8/edit#gid=442797045

Источники для лекции:

1. Фото: сеть интернет

2. https://ence-gmbh.ru/polymer_description_and_processing/extruding_machines/

3.https://www.best-krepeg.ru/information/chastozadavaemye-voprosy/%C2%ABnerzhavejka%C2%BBslozhneepoddaetsya-obrabotke-sverleniyu-rezaniyu-i-t-dpochemu/

4. Хрущов М.М., Бабичев М.А. Абразивное изнашивание. М.: Наука, 1970

5. Коршунов Л.Г. Изнашивание металлов при трении // Металловедение и термическая обработка стали / под ред. М.Л. Бернштейна и А.Г. Рахштадта. М.: Металлургия, 1991

6. Оценка износостойкости при абразивном изнашивании. Статья от 2012 г.