Я всех приветствую, дорогие друзья! С вами я, Юнах Анатолий, а это мастерская “Прожектор 8квт”.

Сегодня разговор о том, почему необходимо сушить пластик перед тем как им печатать и какие могут быть последствия, если пренебречь данным технологическим процессом.

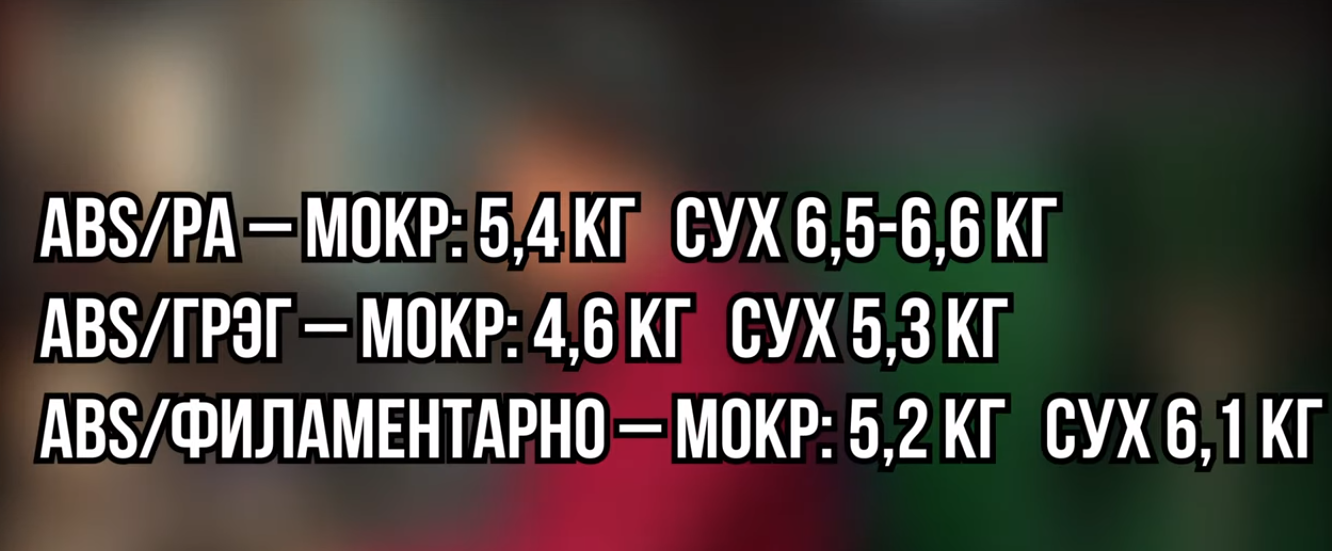

Подопытные материалы: классический ABS от gReg.

ABS/PA (натуральный) от компании Filamentarno. Есть в наличии в магазине:

Классический ABS Standart (черный) от компании Filamentarno. Есть в наличии в магазине:

Я решил пойти по Хардкору. Взял пакет с зиплоком.

Положил в него ABS/PA, налил туда чуть-чуть воды и закрыл пакет.

В домашних условиях только таким образом можно максимально быстро напитать влагой пластик. Через сутки достал из пакета пластик, дал поверхностной влаге испарится (на открытом воздухе, как сказано в книгах), заправил в принтер и распечатал кубик. Затем пластик сушил 8 часов в сушилке (для овощей) и распечатал кубик уже высушенным пластиком.

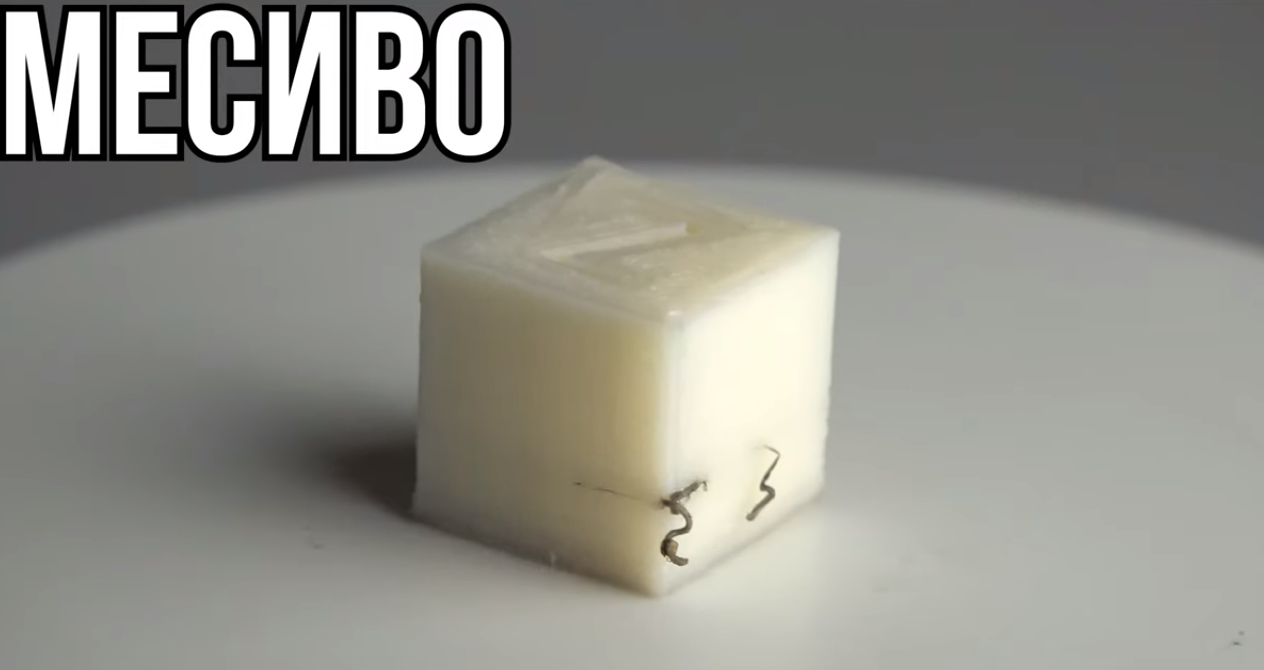

ABS/PA имеет натуральный (молочный) цвет и на фото оба образца будут выглядеть как бело молочное месиво.

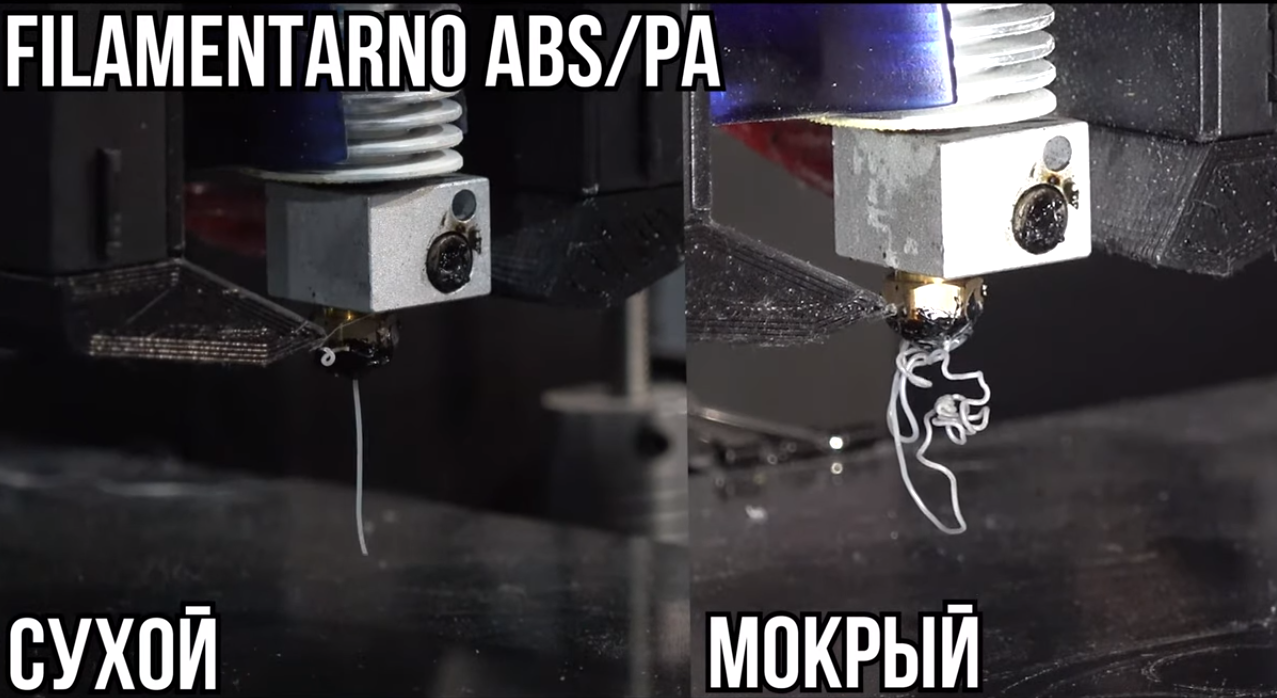

А вот так выглядит выдавливание из экструдера влажного и сухого образцов.

Видно, что влажный образец “всухую” проигрывает сухому.

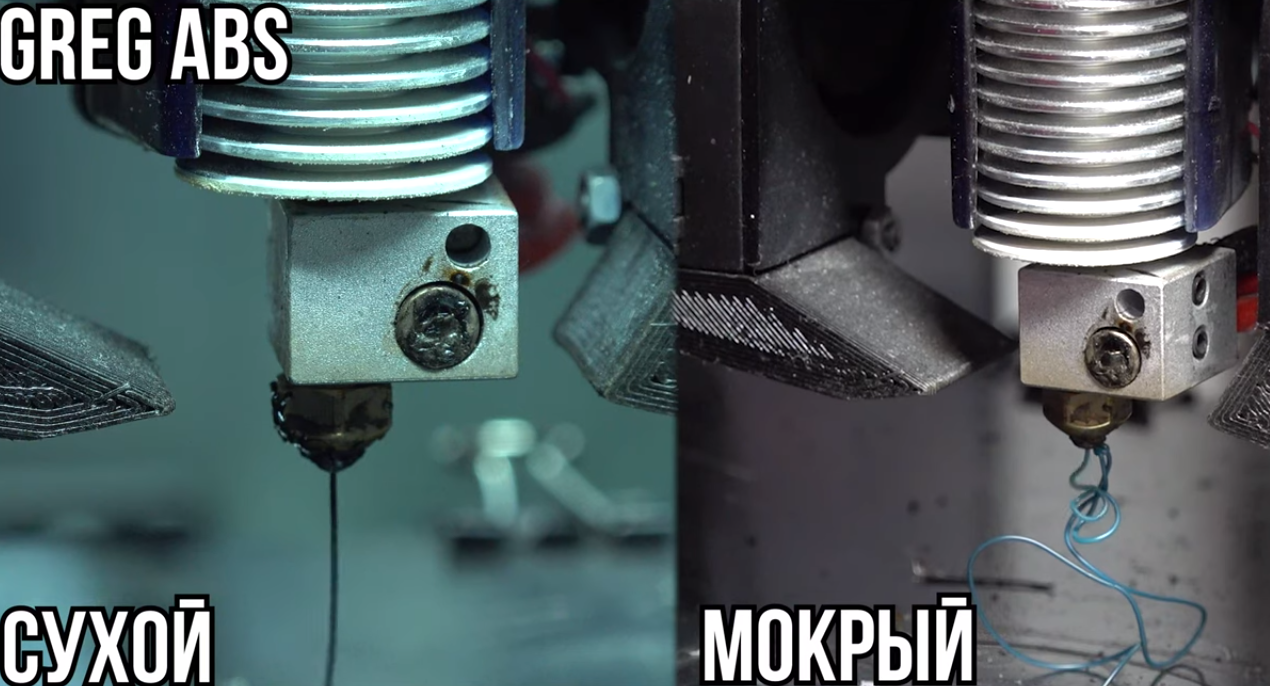

Прочность детали на разрыв поменялась, но об этом позже. Также были протестированы классические пластики – ABS от gReg и ABS Standart от Filamentarno. Мини катушки этих пластиков прошли те же испытания, что и ABS/PA.

То есть сутки в пакете в очень влажной среде.

После чего, поверхностная сушка с на открытом воздухе, чтобы не было поверхностной влаги.

Далее печатаем.

Опять сушим.

И печатаем второй раз.

Для начала оцените как выдавливается влажный и сухой образцы из из экструдера.

Образец из ABS от gReg сильно коптил. И еще – запах…

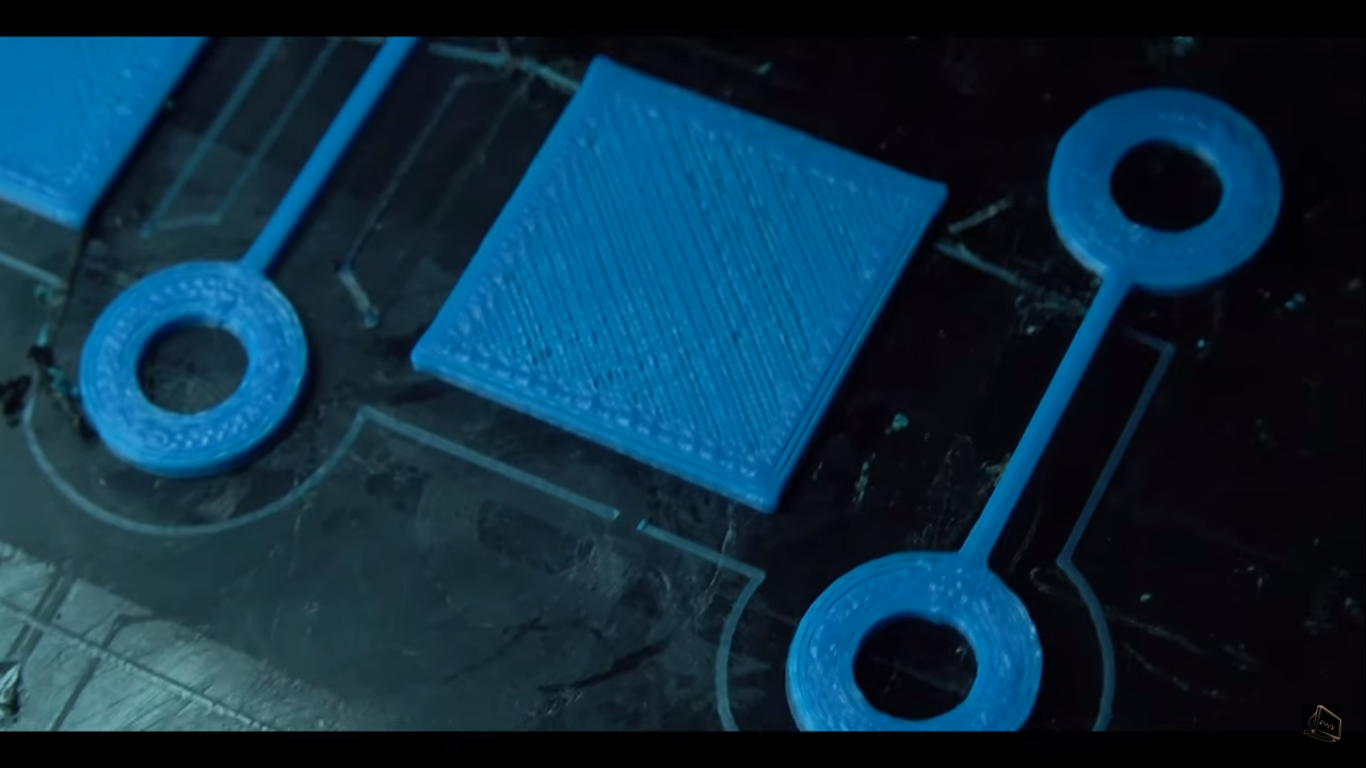

Давайте посмотрим на внешние изменения образцов. Ниже на фото.

Некоторые производители уменьшают гигроскопичность пластика путем добавления специальных присадок.

Классический тест на разрыв для образцов из влажного и сухого пластика. Печатаем квадратную леску 1,2 х1,2 мм. Пытаемся ее порвать. Результаты испытания на фото.

Как видите, влажные образцы проигрывают сухим.

Теперь о том, кто в этом виноват и что с этим всем делать.

—————–

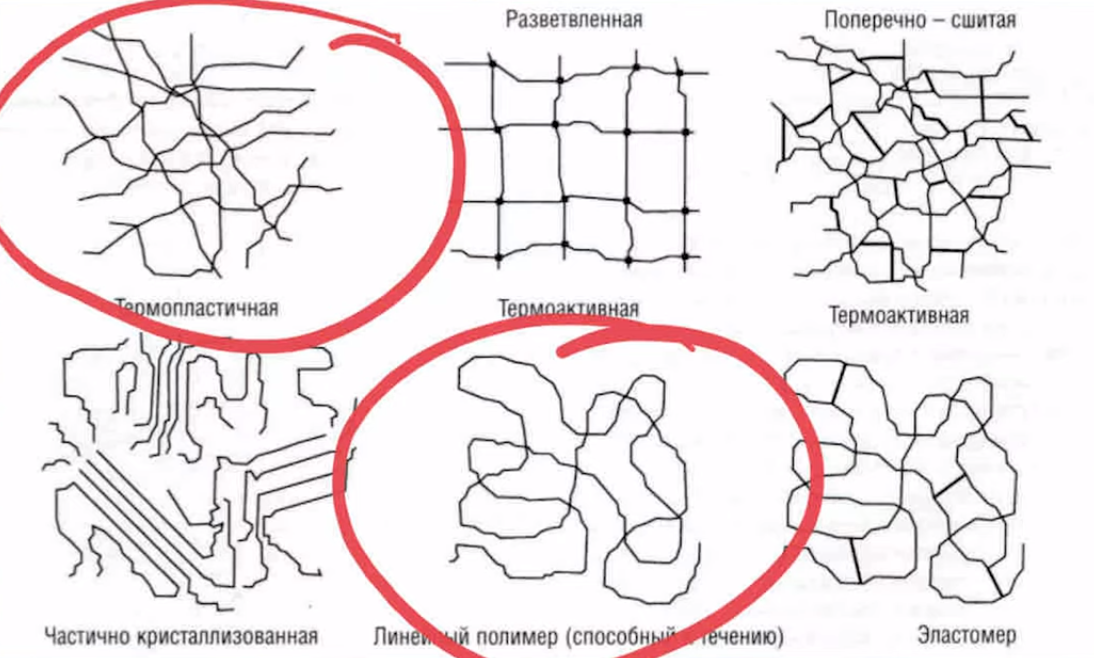

Справка. Полимеры делятся на термопласты, реактопласты и эластомеры.

—————-

Мы будем говорить о термопластах, которые многократно могут менять свою форму под действием температуры. Реактопласты так не могут. Далее по тексту под словами полимеры и пластмассы будут подразумевать именно термопласты.

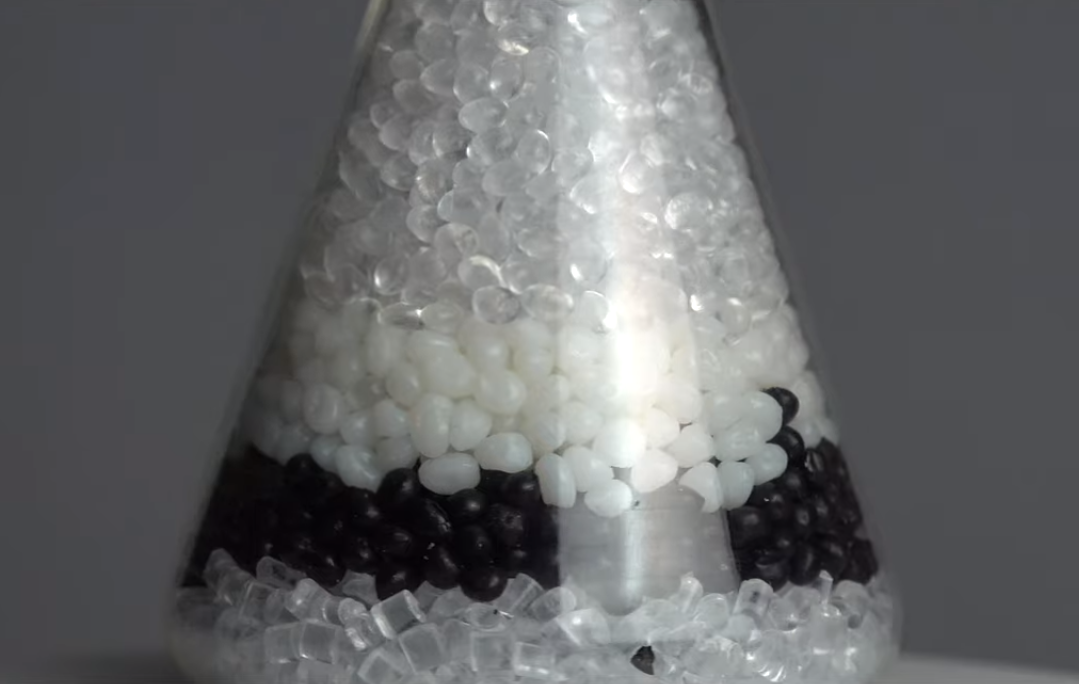

К сожалению, каких-то признанных учебников по сушке филаментов не существует, пришлось искать ответ в документах фирм, которые занимаются переработкой пластиков и литьем их под давлением, и производителей гранулята. Гранулят является сырьем для производства прутка, который используется в 3D печати.

Многие полимеры обладают гигроскопичностью – это способность впитывать влагу из окружающего воздуха. Химики используют такие понятия: гигроскопичность – это способность впитывать влагу, сорбция – процесс впитывания влаги, влажность – это напитанный влагой материал. У какого-то материала гигроскопичность больше, у какого-то меньше. Например, у полипропилена достаточно убрать внешнюю влагу (практически не впитывает влагу), а полимеры (нейлоны) сильно впитывают ее.

Почему происходит впитывание влаги из окружающего воздуха?

Причина кроется в самой молекулярной структуре полимера. Она выглядит как клубок перепутанных между собой цепочек молекул. В пустоты между цепочками молекул и попадают молекулы воды из окружающего воздуха.

К чему это приводит?

Из-за влаги в полимере происходит два процесса.

Первый процесс – вспенивание пластика, его видно на распечатанных деталях. Когда влажный пластик попадает в хотенд, влага в нем закипает и давлением создаёт полости, создавая пустоты в массиве пластика, и неровности на поверхностности моделей. Это большие пустоты. А микропустоты внутри пластика влияют на физико-механические свойства в худшую сторону.

Второй процесс не так сильно влияет на полимеры, но все же оказывает влияние. Это гидролитическая деструкция полимеров (по-народному гидролиз). Происходит разрушение цепочек молекул под действием какого-либо вещества, в нашем случае под действием воды.

В большинстве своём это проблема производителей. Важно чтобы производитель филамента правильно и по технологии (по рекомендации производителя гранулята) сушил гранулы, перед тем как использовать их для изготовления прутка.

——-

Справка. Гидролитическая деструкция – это разрушение молекул полимера под действием воды, давления и температуры.

————

То есть, если напечатанную деталь бросить в аквариум, то ее физические свойства не изменятся. Гидролитическая деструкция происходит под давлением и температурой. То есть давления и температуры, которые дает домашняя печать, достаточно, чтобы произошла деструкция в нейлонах.

То есть гидролитическая деструкция вызывает изменение степени полимеризации полимеров в макромолекуле.

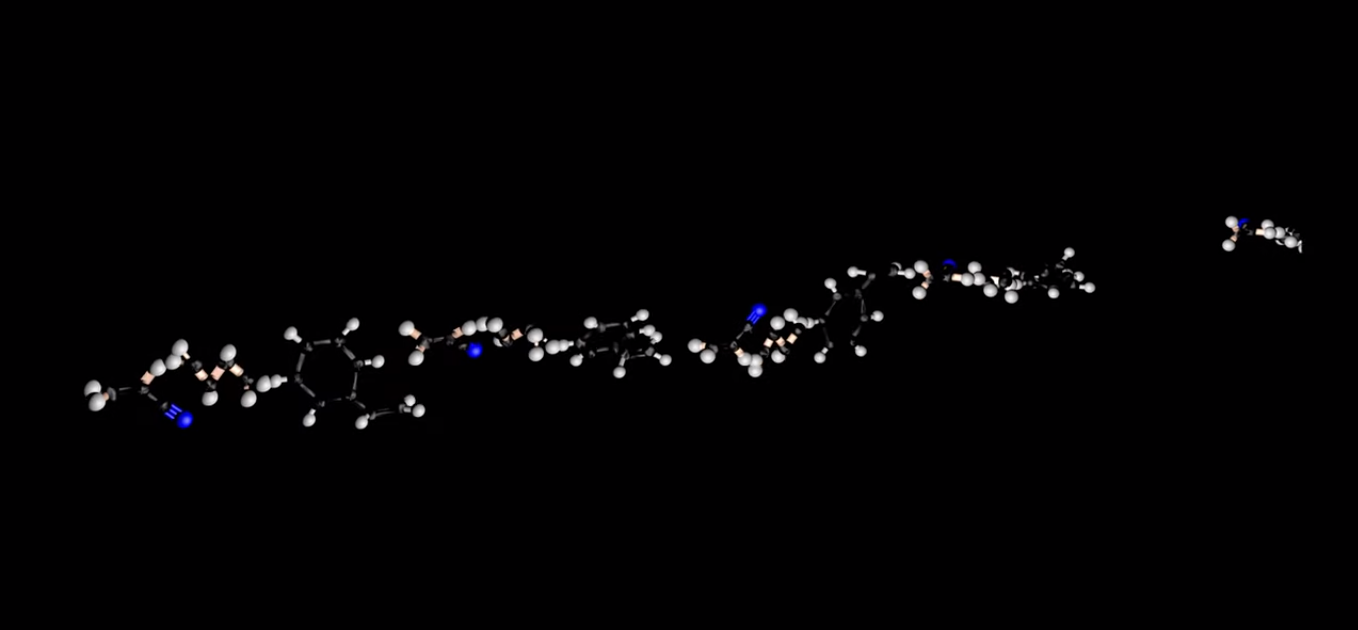

Что такое макромолекула?

—————-

Справка. Макромолекула – это молекула полимеров.

———

Проблема в том, что полимер – это молекулы разной длины. Эти молекулы связаны между собой в звенья и повторяются. А количество повторяющихся звеньев – это степень полимеризации.

Есть макромолекулы со степенью полимеризации 2, а есть и со степенью полимеризации миллион. Вопрос лишь в прочности итогового вещества. Степень полимеризации 2, 3, 5, … 100 – это жидкость. Степень полимеризации 100000, … 500000 – это прочные вещества. А далее идут сверхпрочные вещества.

————————

Справка. Степенью полимеризации полимера называют количество повторяющихся цепочек полимера в одной макромолекуле, чем выше это число, тем прочнее деталь.

—————-

Под действием гидролиза макромолекулы разрушаются рандомно. Подчеркиваю, рандомно, то есть случайно. Каждая связь в макромолекуле имеет равный шанс к разрушению, как сказано в умных книгах. И это тоже влияет на физмех материала.

Влага в пластике может вызвать пожелтение, если пластики натуральных расцветок (без красителей). Изменение пигментации или неравномерное окрашивание (полосами), если добавлен краситель.

Ну и перейдём к самому интересному – как сушить и хранить сушеный пластик.

Так как книг по сушке филаментов нет, то последующие выводы, как это сделать в домашних условиях, сделаны из документации по сушке гранулята (сырья для производства филаментов).

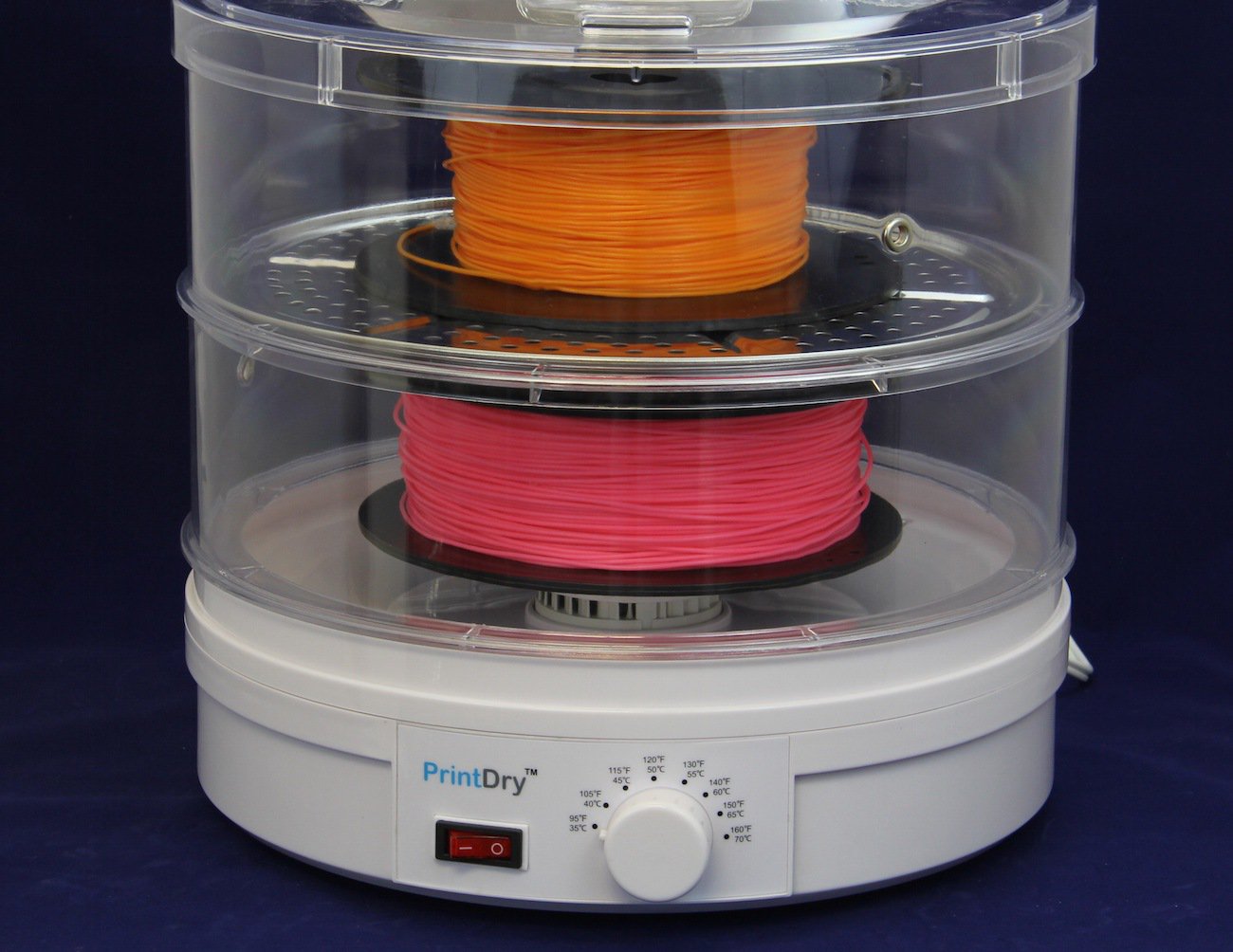

Первое. Сушка может проводиться как с использованием вакуума, так и без него. Поговорим о сушке без вакуума. Сушка производится горячим проточным воздухом. Горящий воздух должен равномерно проходить через сырье. Минимальная температура сушки пластиков от 50 до 60 градусов. Поэтому, если ваша китайская сушка пластиков даёт 40 градусов, то толку от неё будет очень мало. Некоторые виды полимеров нужно сушить при больших температурах.

По поводу равномерности подачи горячего воздуха через сырье скажу следующее. Логика подсказывает, что максимально открытые катушки лучше подходят для равномерной сушки пластика, чем полностью закрытые, так пластик обеспечивается доступом горячего воздуха ко всей массе пластика.

Домашние мастера для сушки пластика используют сушилки для овощей. Главное, чтобы сушилка выдавала температуру, которую указал производитель, а не так, что указано 70 градусов, а на самом деле – меньше. Некоторые модели могут выдавать горячий воздух до 90 градусов. Поэтому домашние сушилки для овощей прекрасно подойдут для сушки филамента.

О хранении. Что говорит нам документация? Высушенное сырье необходимо сразу же переработать. При невозможности пустить сухое сырье в производство есть два способа его хранения.

Первый – пластик можно оставить в сушильном шкафу с постепенным понижением температуры внутри шкафа до температуры помещения, но при этом без доступа воздуха извне.

Второй – необходимо незамедлительно переложить сырье во влагонепроницаемую упаковку, заполняя весь свободный объем сырьем. А теперь скажем об этом проще. Пластик впитывает влагу, чем он суше, тем быстрее он впитывает влагу. Печать надо сразу после сушки, а если вы печатаете большую и долгую печать, то нужно подумать о его хранении. Не просто хранении, а о применении его прямо из зоны хранения.

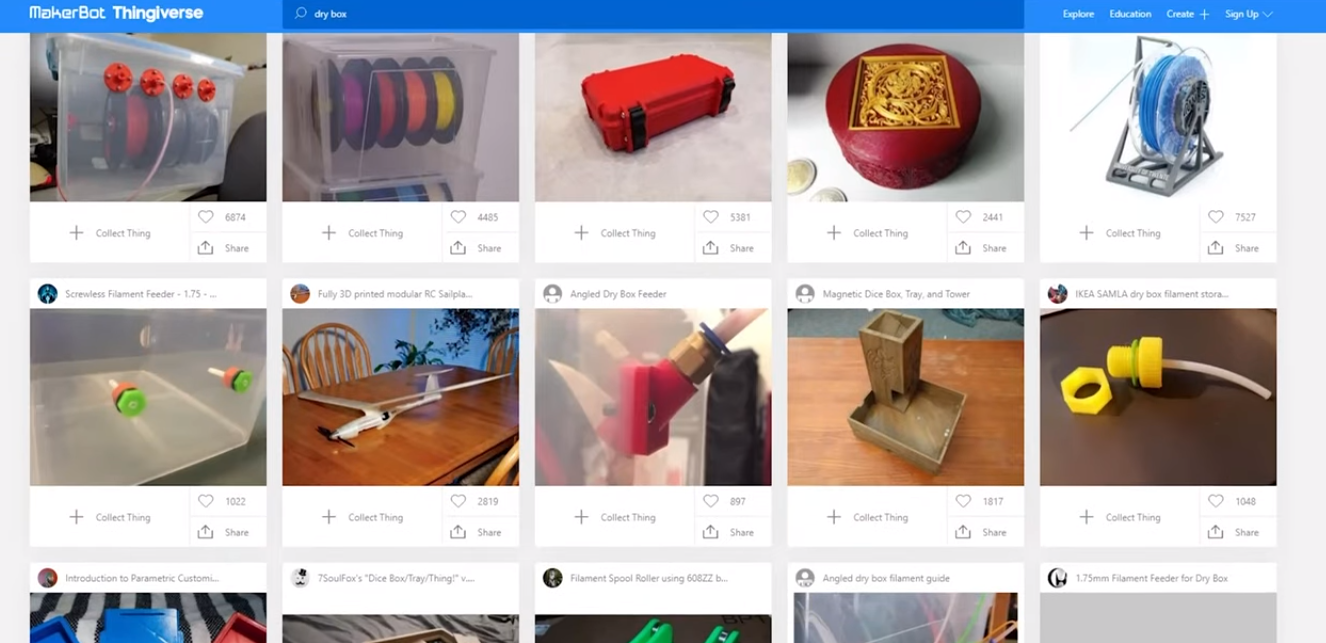

Для этого придумали, так называемые, драй боксы. Боксы для хранения пластиков, когда используют плотно закрывающийся контейнер. На дно контейнера помещают силикагель (1 – 2 кг), а сам пластик подвешивают внутри, чтобы катушка крутилась. Пруток для использования пластика выводят через специальные переходники. Это сделано, чтобы пластик как можно меньше находился в контакте с окружающим воздухом. Придумывать ничего не надо, достаточно на https://www.thingiverse.com/ в строке поиска ввести драйбокс (eBOX) и этих боксов получите просто нереальное количество. Выбирай не хочу. Помните, что ресурс силикагеля не бесконечен и его тоже надо сушить.

А как же пакетики с зиплоком и силикагелем внутри? К сожалению, это скорее защита от пыли, нежели от влаги. Также хочу отметить, что надо сушить пластик и в том случае, если вы только что открыли вакуумный пакет. Не все производители сушат уже намотанные катушки и хранят их в сушильных шкафах до упаковки, поэтому я очень спокойно отношусь к отсутствию вакуума в пакете с пластиком. Это все сделано скорее для успокоения покупателя, нежели для дела. Но так делают не все производители, это уже стандарт индустрии. Должен быть вакуум, должен быть силикагель, даже в тех пластиках, которые практически не впитывают влагу.

Какие же пластики нужно сушить? Да все, за редким исключением (Petg в исключения не входит). Вопрос состоит в том, сколько тратится времени, за которое пластик абсорбирует в себе критическую долю влаги. Сушить нужно все классические, инженерные и домашние пластики.

Температуры сушки:

PLA – 50 градусов;

ABS – от 60 до 90 градусов, в зависимости от присадок и добавок;

Нейлон – от 70 до 90 градусов;

PETG – от 55 до 90 градусов, в зависимости от присадок.

Время сушки зависит от температуры, силы обдува и подбирается экспериментально (минимум 2 часа).

Чем больше погружаешься в тему о 3D печати, тем больше понимаешь, насколько много мифов о печати, в принципе. Один из них – сушить пластик с обдувом или без обдува. Начинаешь читать как проходит сушка гранулята, то там речь идет о сушке в вакууме. Если нет вакуума, то нужен обдув горячим воздухом. Сушилка – это, вообще, инженерное чудо.

На этом разговор заканчиваем. Надеюсь информация была для вас полезной. Если у вас есть какие-то мифы, которые надо развеять, то пишите в комментариях. Мифы и хороши тем, что нужно их разоблачать. Но чтобы это сделать, необходимо сильно углубиться в эту тему.

Берегите себя. Удачи!

Ссылка на таблицу с испытаниями: https://docs.google.com/spreadsheets/d/1OEvQSgeW5YwDoag5BkH4o3vFV833oDTiMkKwPpqnRK8/edit#gid=442797045