Я всех приветствую, дорогие друзья! С вами я, Юнах Анатолий, а это мастерская «Прожектор 8 кВт».

Продолжаем тему испытания пластиков. Сегодня я расскажу вам про пластик, из которого стоит печатать подкладки под стул, если вы очень вспыльчивый человек, или корпуса для электроники. Пластик, который не поддерживает горение – Антипирен UL94-V0 от компании «Filamentarno». Приступим.

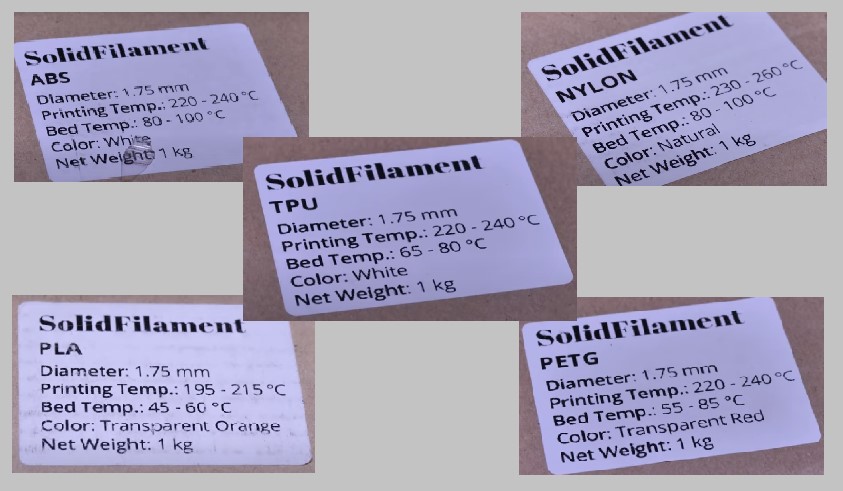

Антипирен – это полимер композит, то есть в его основе лежат два пластика. Антипирен изготовлен на основе АSА, модифицированного поликарбонатом.

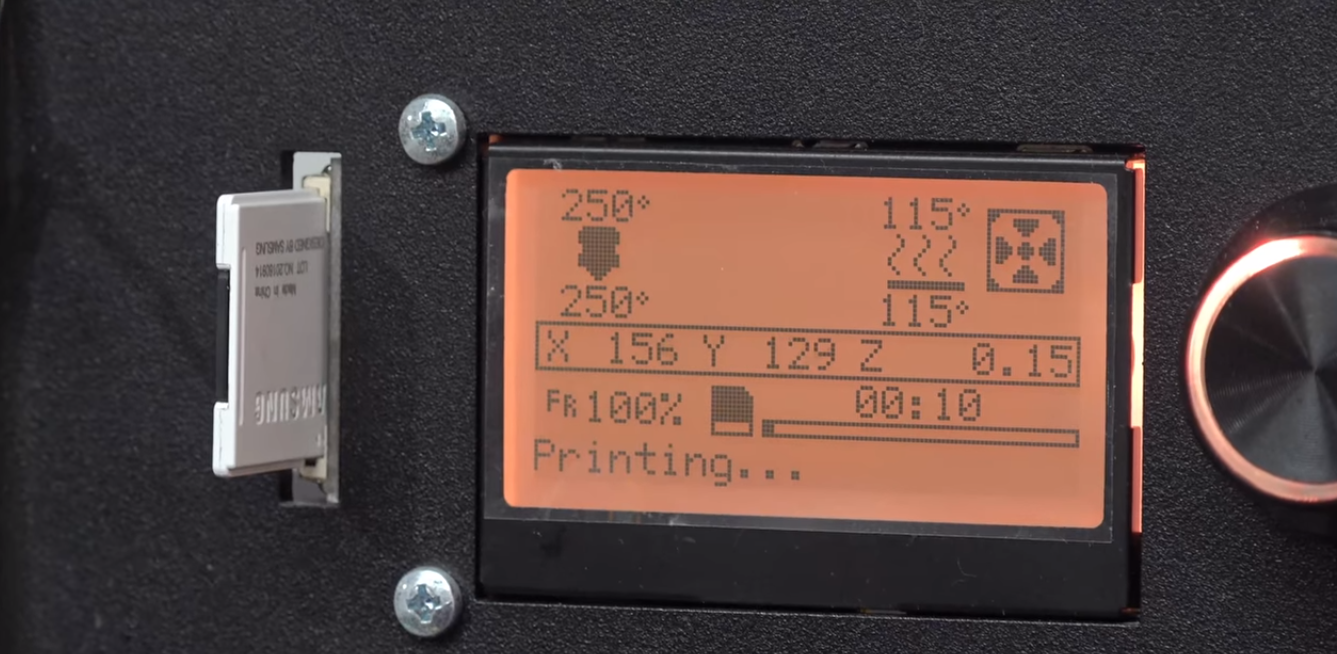

Перед тем, как приступить к испытаниям, нужно этим материалом попечатать. Несмотря на то, что материалы в составе этого композита по отдельности довольно привередливы, печатается этот пластик, довольно-таки, сносно! Вы бы видели моё удивление! Несмотря на то, что я печатал на открытом принтере, я умудрялся печатать детали со 100% заполнением без особых проблем.

Единственное что надо отметить, это привередливость к температурам печати. Температура печати 250 градусов, температура стола 115-120 градусов. Да, этот материал любит стол погорячее. Небольшой запах при печати присутствует. Цвет у этого материала – только натуральный.

Также обязательно не забывайте сушить полимеры, в принципе все пластики надо сушить.

Тестовые детали готовы, приступим к испытаниям.

Тест №1 – усадка. Печатаем ролики диаметром 25 мм и замеряем то, что у нас получилось. Все что меньше заданного размера – усадка. Результаты теста на экране.

Тест №2 – термостойкость. Печатаем полоску размером 110х10х1 мм. После чего укладываем деталь в печку мостиком. На середину ее кладём груз (у меня это шайба М6).

Медленно нагреваем (чем медленнее, тем лучше) и ждём, когда шайба упадёт. Результаты теста на экране.

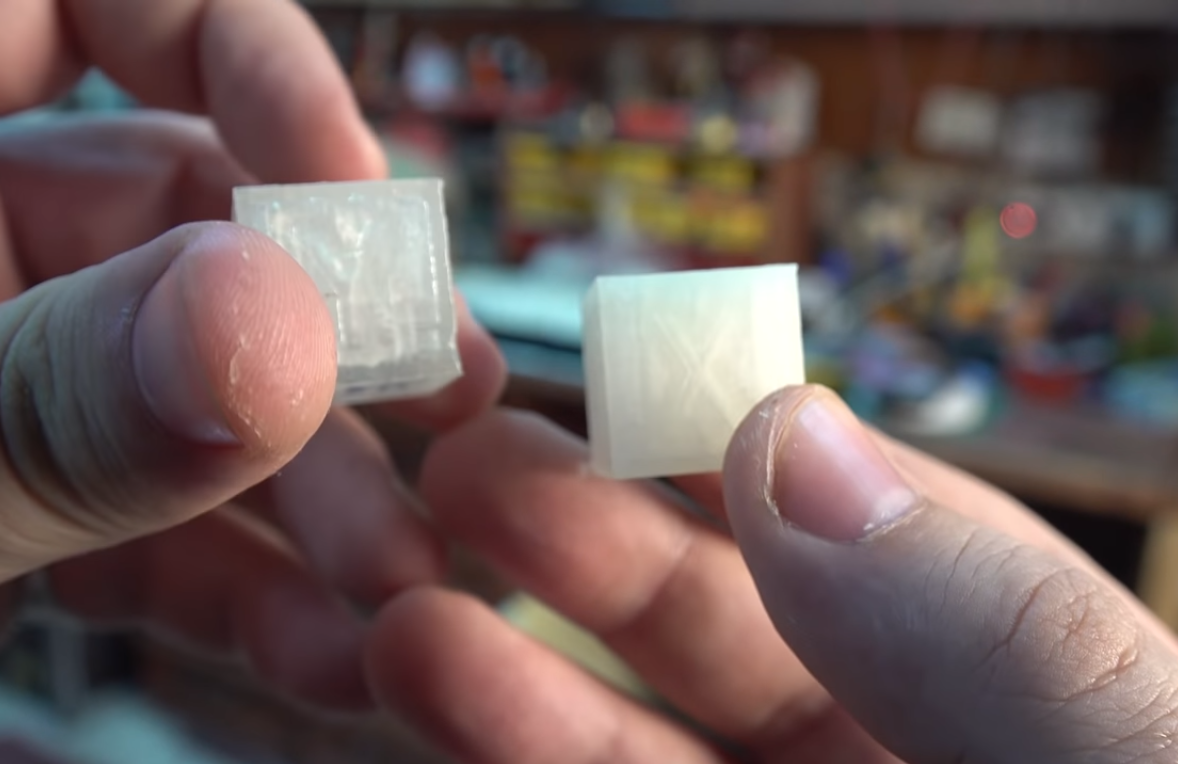

Тест №3 – кипяток. Печатаем классический тестовый кубик и варим его.

Затем смотрим как изменилась тестовая деталь. Результат – никаких изменений. Кубик никак не деформировался.

Тест №4 – пожаробезопасность. Без пламени, строительным феном нагреваем деталь до 400 градусов и смотрим, загорится ли материал.

Антипирен повёл себя интересно, не так как обычно это происходит. Обычно материалы растекаются венумом или водой, после чего начинают коптить или источать сильный запах. Но тут, ничего подобного! Пластик не только не растёкся, а держался плотно и не дымил. Запах, кстати, присутствовал.

Также может быть интересно.

Тест №5 – на мороз. Опускаем температуру пластика до минус 21 градуса, после чего ломаем тёплый и охлаждённый образцы. Разницу определяем на слух. По моему субъективному ощущению, материал не потерял в прочности, не стал более хрупок, а вёл себя так же. В конце статьи в обзоре вы можете в этом убедиться.

Тест №6 – на разрыв. Печатаем квадратную леску размером 1.2х1.2 мм, после чего пытаемся ее порвать.

После нескольких экспериментов результатом будет среднее значение. Результат теста на экране.

Тест №7 – на износ. Для этого теста печатаем ролик 25 мм. Пускаем его по ленте Гриндера 36-й зернистости. Затем замеряем и смотрим сколько ролик потерял на диаметр. Результат теста на экране.

Ну и самый интересный тест №8 – на горючесть, а точнее на сопротивление горению. Многие представляют этот тест таким образом.

Но нет. Для проведения этого теста требуется подготовка. Я не стал изобретать велосипед и по совету Руслана Молчанова взял результаты испытания, которые придумали до меня, а в частности я обратился к ГОСТу за номером 28157-89, категория «Пластмассы, методы определения стойкости к горению». Я взял этот ГОСТ как основу и отталкивался от него.

Для испытания распечатал лабораторную стойку (скачал модель с https://www.thingiverse.com) и образцы размером 10х10х130 мм.

А сейчас расскажу, как будет проходить испытание. Не буду вдаваться в подробности проведения теста, а то это будет банальное перепечатывание текста ГОСТа. Вкратце, есть два метода – А и Б.

Метод А заключается в том, что нужно поджечь горизонтально закреплённый образец, на котором нанесены две отметки – 25 и 100 мм. Нужно засечь время горения, которое понадобится, чтобы пламя добралось до отметки 25 и 100 мм. Этот метод нужен для того, чтобы понять соответствует ли материал категории ПГ, то есть противостоит ли он горению. Какие условия должны быть соблюдены, чтобы материал классифицировался как ПГ:

1) для образцов толщиной от 3 до 13 мм скорость горения не должна превышать 40 мм/сек;

2) горение должно прекратится до того, как дойдет до отметки в 100 мм.

ВНИМАНИЕ! Не повторяйте такой эксперимент дома. Кроме возможности возгорания, есть опасность заражения воздуха, т.к. при горении пластика происходит деполимеризация полимеров, это разрушается пластик и в воздух попадают свободные мономеры, которые очень вредны для человека. Этот эксперимент я провожу в гараже при открытых дверях и в специальной защитной маске с фильтрами (активированный уголь). Под потолком установлена система аспирации, которая в момент испытания проводит циркуляцию воздуха в мастерской. Поэтому будьте аккуратнее! Берегите себя.

Решил я начать не с Антипирена, а с простого ABS пластика.

После поджога пластинки огонь не угасает до отметки в 100 мм.

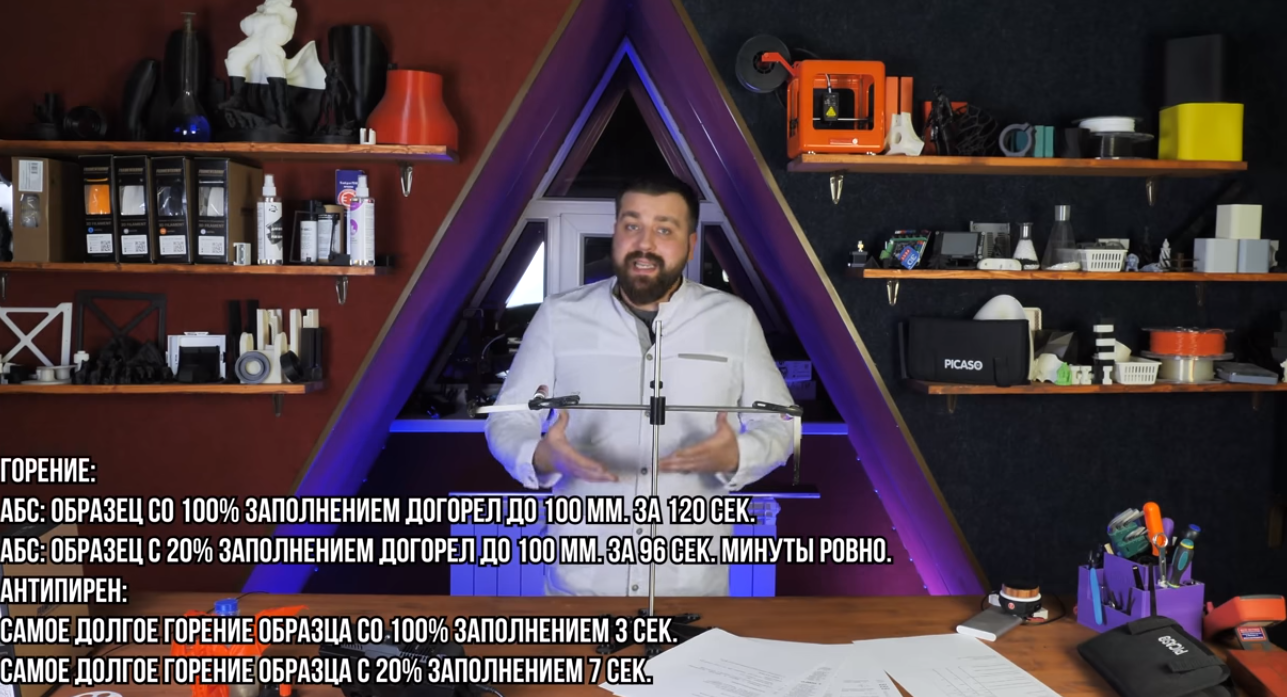

Вывод – простой классический АБС не проходит по категорию ПГ. Я тестировал два варианта заполнения, 20 и 100%, было интересно, как влияет заполнение на скорость горения.

Испытание антипирена.

Огонь прекращает горение быстро. Вывод – Антипирен попадает в категорию ПГ.

Теперь протестируем образцы по методу Б.

Суть метода в том, что надо замерить время горения и тления вертикально закреплённого образца. И исходя из результатов определить под какую категорию стойкости к горению попадает пластик. Имеются три категории: ПВ2 (самая плохая), ПВ1 (средняя) и ПВ0 (высшая).

Антипирен практически сразу гаснет, но надо повторить эксперимент по 5 раз с каждым видом из образцов. Время горения образцов на фото.

Антипирен по стойкости к горению имеет высшую категорию ПВ-0. Так же могу сказать, что детали с 20% заполнением горят на 20-50% дольше, чем со 100% заполнением. Полости воздуха в деталях и увеличенная площадь делает своё дело. Но даже с 20 процентным заполнением Антипирен попадает под категорию наивысшей стойкости к горению ПВ-0.

Какие итоги я могу подвести по материалу, Антипирен прекрасный пластик, и я могу его рекомендовать для деталей, контактирующих с электричеством и электроникой, например, распределительные коробки и прочее. Прекрасные физико-механические свойства. Ведёт себя во время печати просто шикарно!

Ну вот и все мои дорогие друзья, надеюсь для вас эта информация будет полезной и интересной.

Таблица испытаний пластиков: https://docs.google.com/spreadsheets/…