Я всех приветствую, дорогие друзья! С вами я, Юнах Анатолий, и Данил.

В этом обзоре мы будем проверять миф, который очень актуален для 3D печатников. Так как материал PETG очень популярен не только среди домашних, но и коммерческих 3D печатников. Миф – пластик PETG совершенно не держит вибрационные нагрузки.

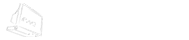

Данил: Начнём с разработки стенда для тестирования.

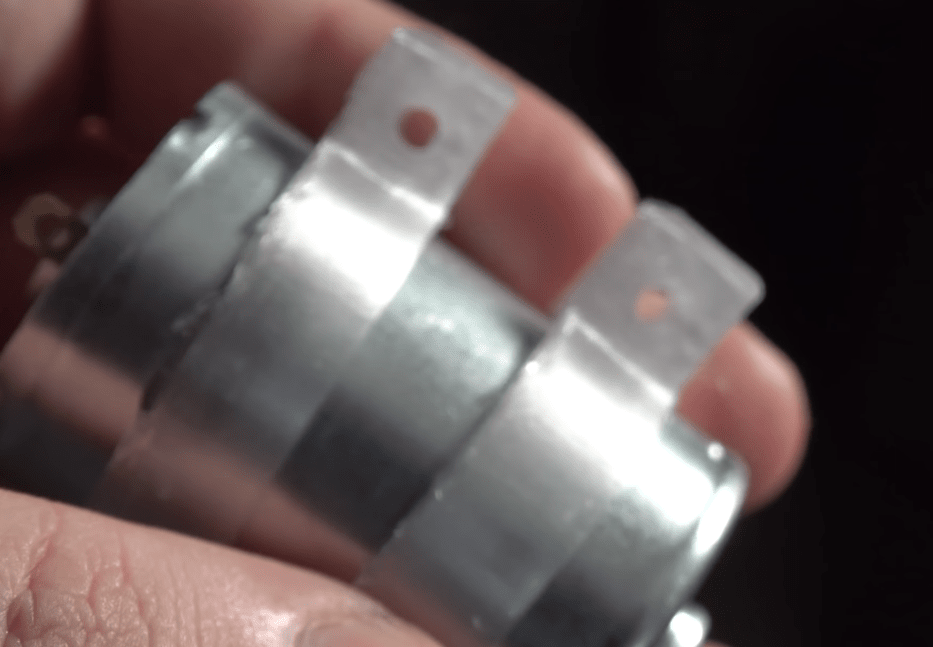

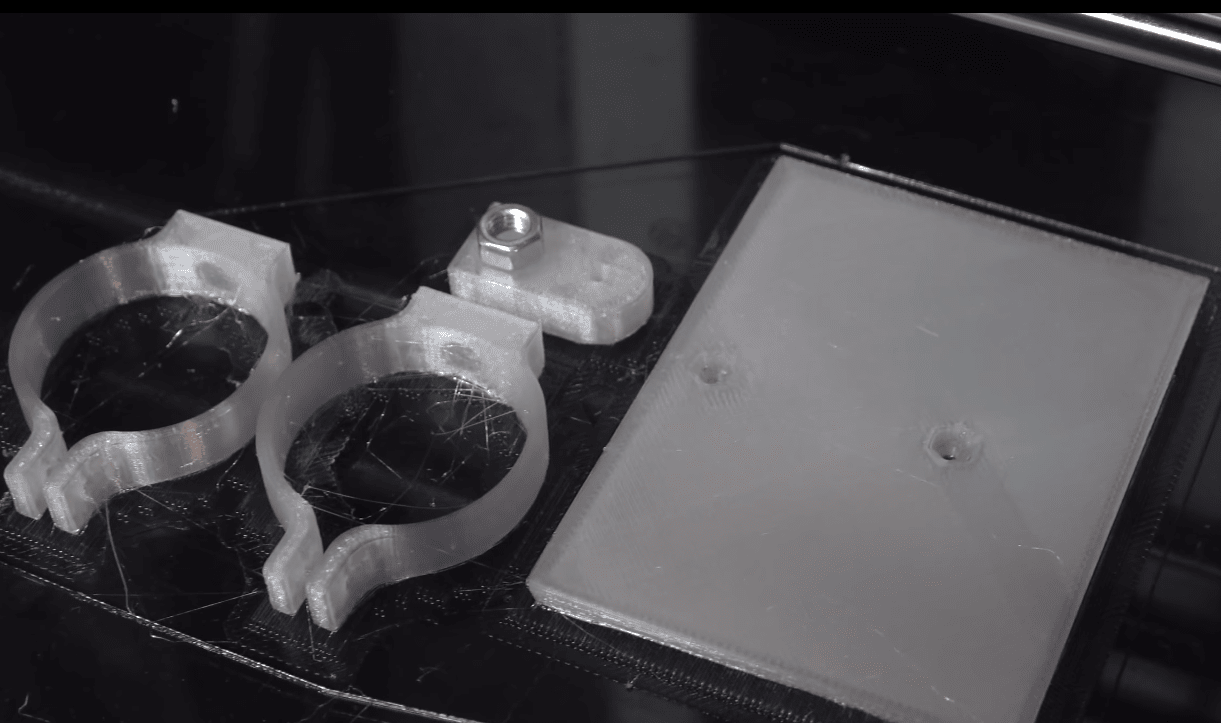

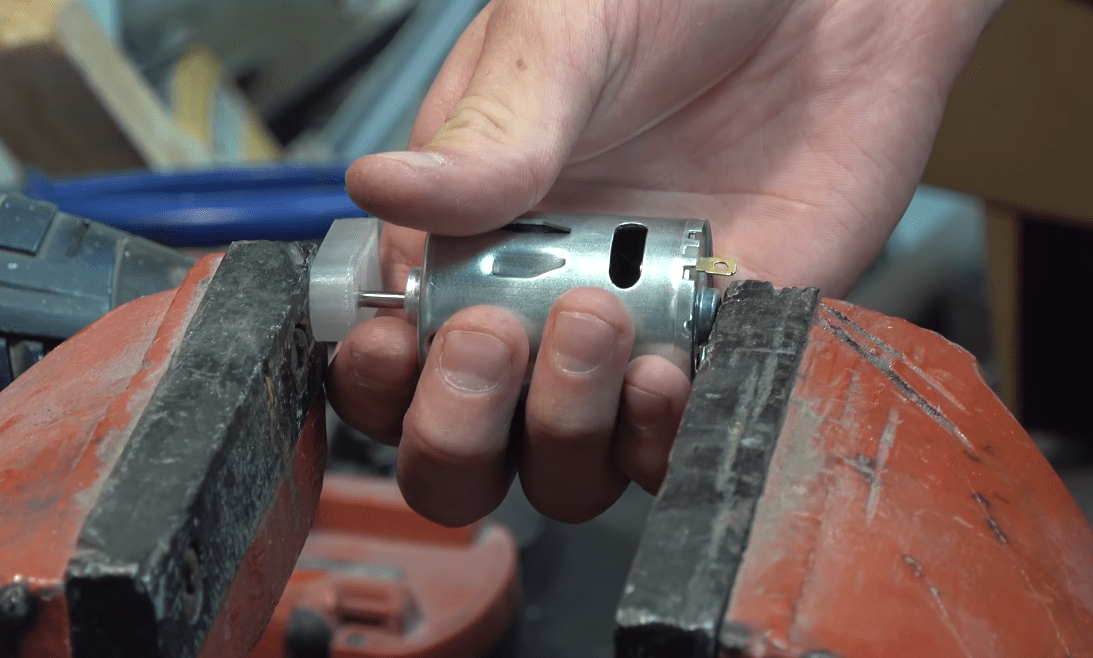

Мы не стали заворачиваться по этому поводу и сделали простой вибрационный стенд. Основой его стал 12 вольтовый двигатель (куплен в местном магазине), питаться он будет от лабораторного блока питания, что расширит наши возможности в плане регулировки оборотов (правильно регулируется с помощью транзистора).

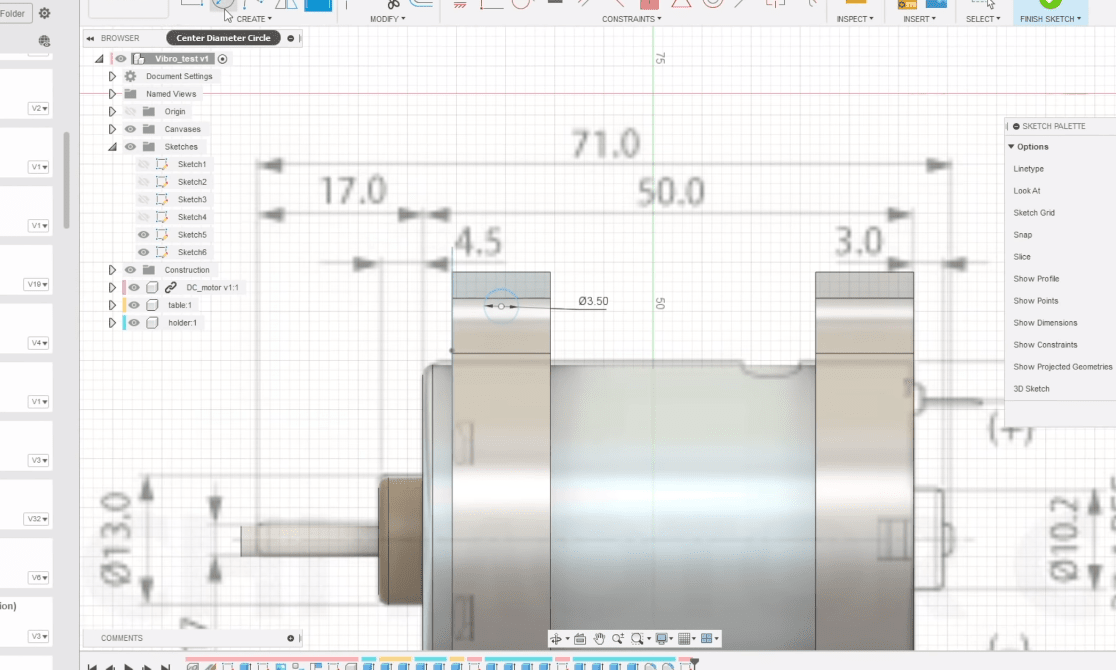

Инициатором вибраций будет обычная шайба М6, вложенная в печатную деталь на моменте печати.

Анатолий: Для печати мы выбрали прозрачный PETG пластик. И сразу скажу, что не будут указаны бренды, чтобы нас не обвинили в антирекламе или рекламе. Все максимально и без имён.

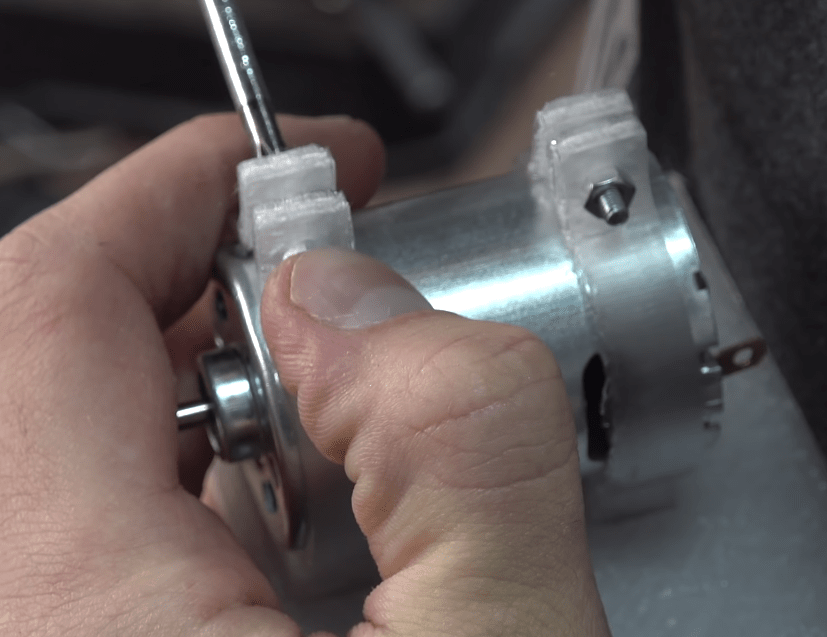

Данил: Приступаем к сборке стенда. На самом деле здесь все максимально просто, насколько это возможно. Двигатель будет крепится на зажимающихся хомутах. Вся конструкция будет собираться на подставочке. При сборке использованы винты М3. После сборки самого стенда мы запрессовываем получившуюся деталь груза, которая и будет создавать вибрацию.

Далее пайка проводов, чтобы во время вибрации они не отвалились и ничего не закоротили. Так же включили в схему простой выключатель (правда мы практически им не пользовались). Теперь можно приступать к запуску.

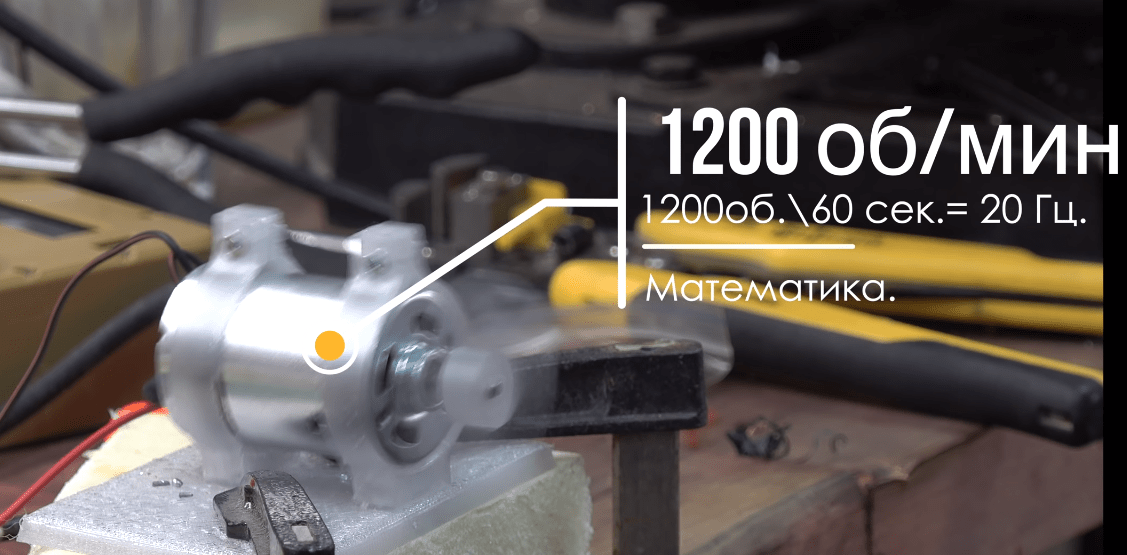

Анатолий: Мы хотели протестировать на максимуме – 12 вольт. Но, 20 Гц – это оказалось чересчур много. Мы же не хотим провести испытания просто ради самого испытания, а хотим эмитировать реальное применение детали. Поэтому начали с 6 вольт. Да, 12 вольтовый мотор будет работать на 6 вольтах. Это, примерно, 10-13 Гц.

Если вам это кажется много, то скажу, что некоторые виды испытаний на вибростойкость подразумевают частоту до 5000 Гц. Это конечно максимальное значение, а среднее значение от 5 до 150 Гц, поэтому мы попадаем в это окно со своим мини станочком.

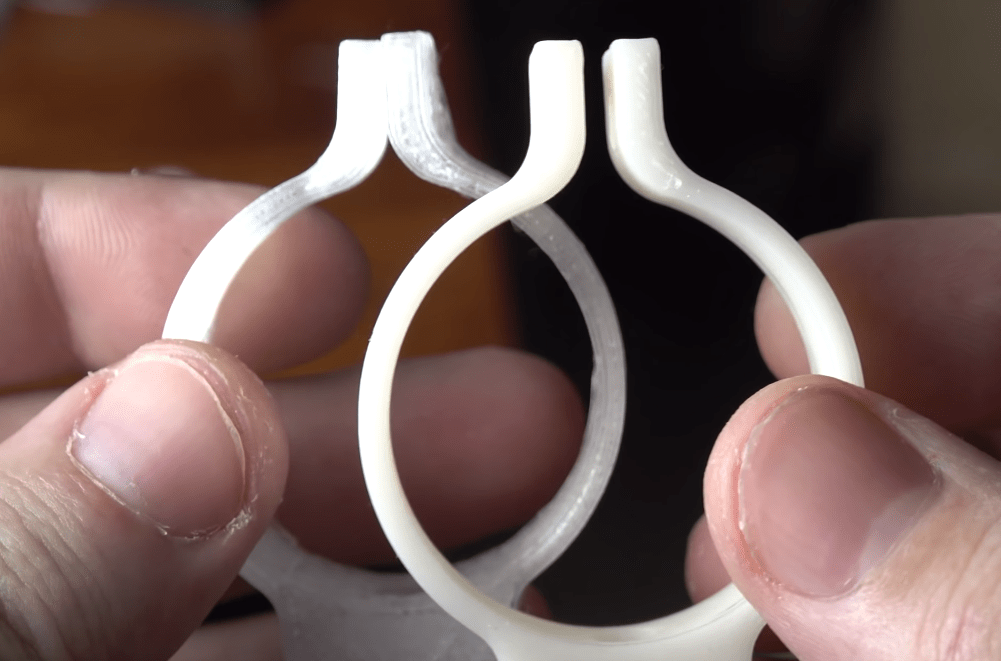

Данил: Так же помимо PETG мы поставили на стенд и ABS, чтобы это был действительно сравнительный тест.

Анатолий: Как проходило тестирование, маленькая история. После окончания подготовительных работ, когда Данил уже уехал домой, я, буквально через пол часа, уже написал ему о первых изменениях в PETG пластике, хотя наш эксперимент был рассчитан на очень длительный срок – от суток до недели.

Данил: Я был практически уверен, что все это сказки и миф. У Анатолия на 3D Today Fest было видео с…

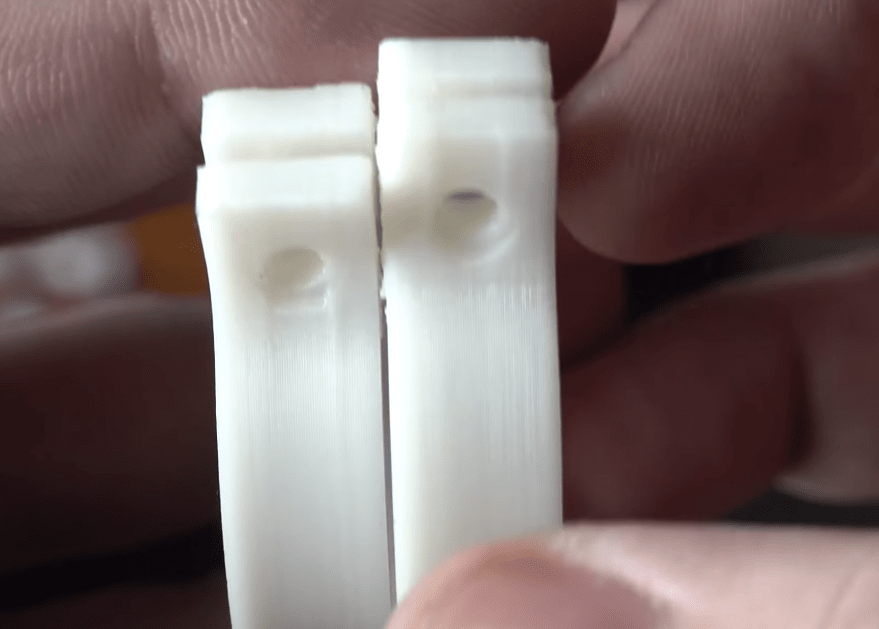

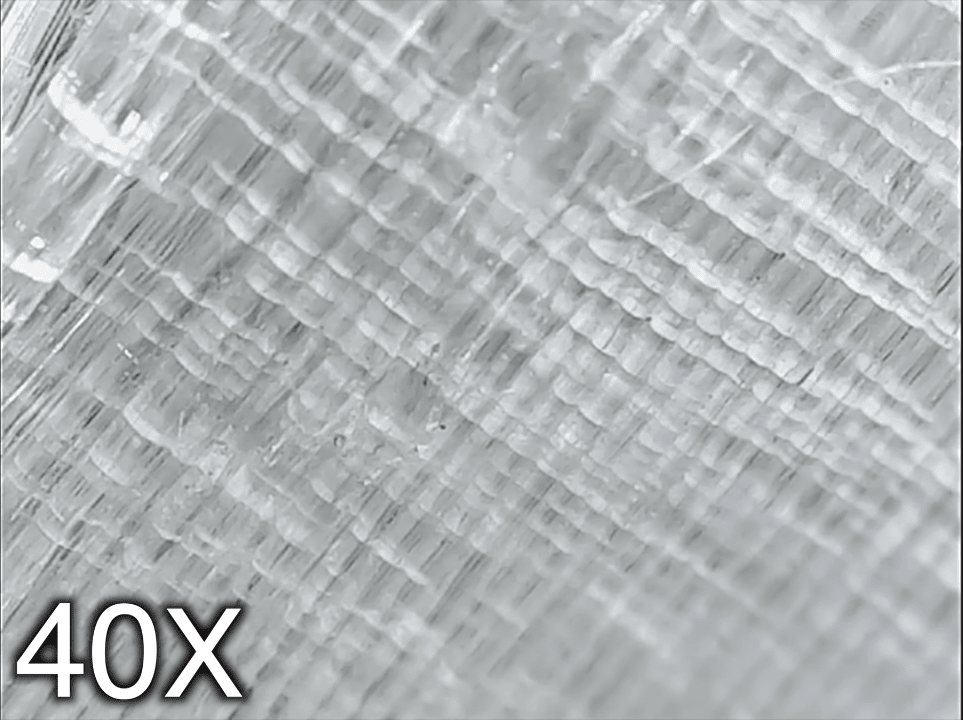

Анатолий: Так стоп! Мы договаривались, что без брендов и имён. Как я и сказал, первый тест мы провели на частоте примерно 13 Гц. Время проведения теста – 6 часов. И мы получили вот такой вот рисунок микротрещин.

Из-за структуры трещин и их размера видно их только при определённом угле обзора. Возможно вы этим совершенно не впечатлились, как и Данил.

Данил: Я предложил поднять ставки и увеличить обороты двигателя, подняв вольтаж до значения 9. Это понятно, что если трещины, пусть и микро, то началось полное разрушение.

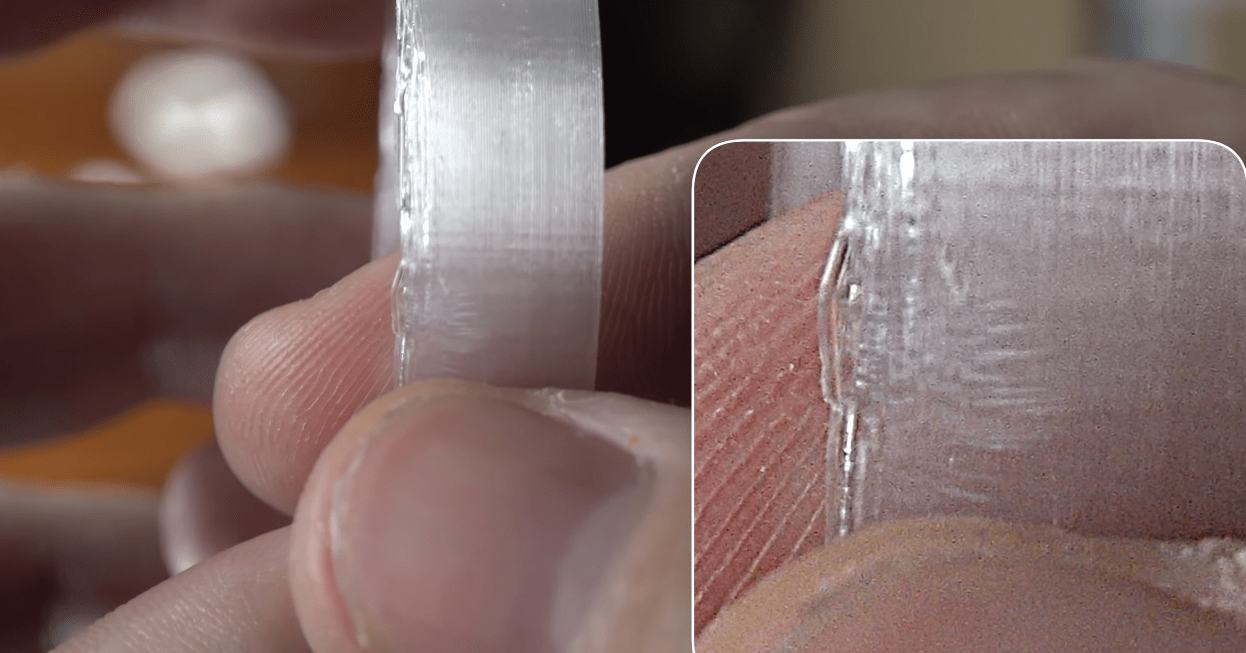

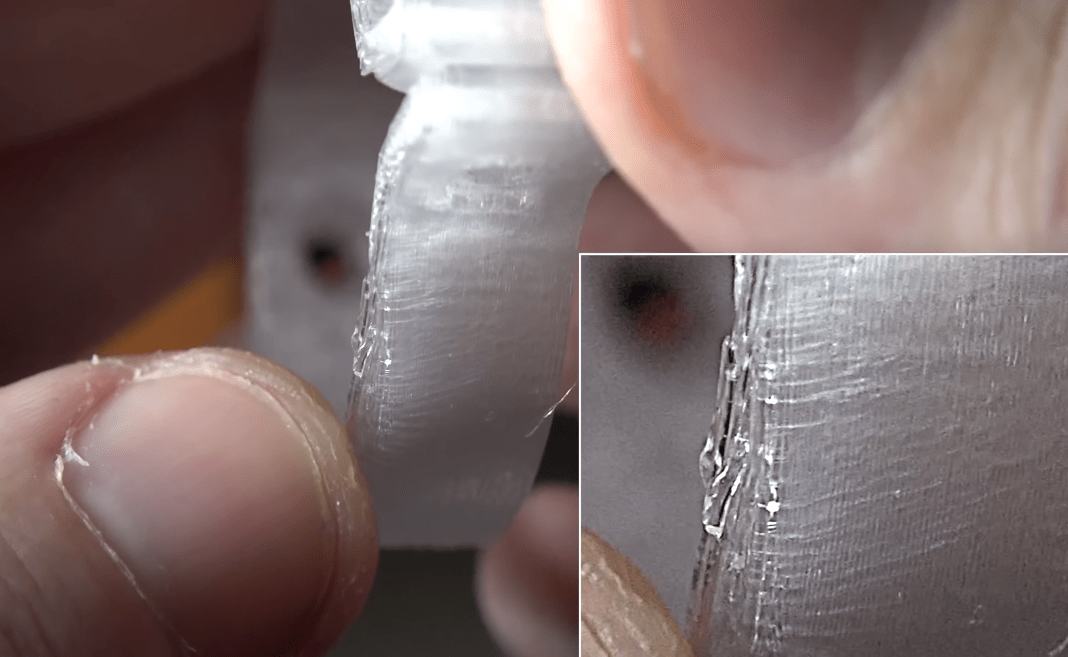

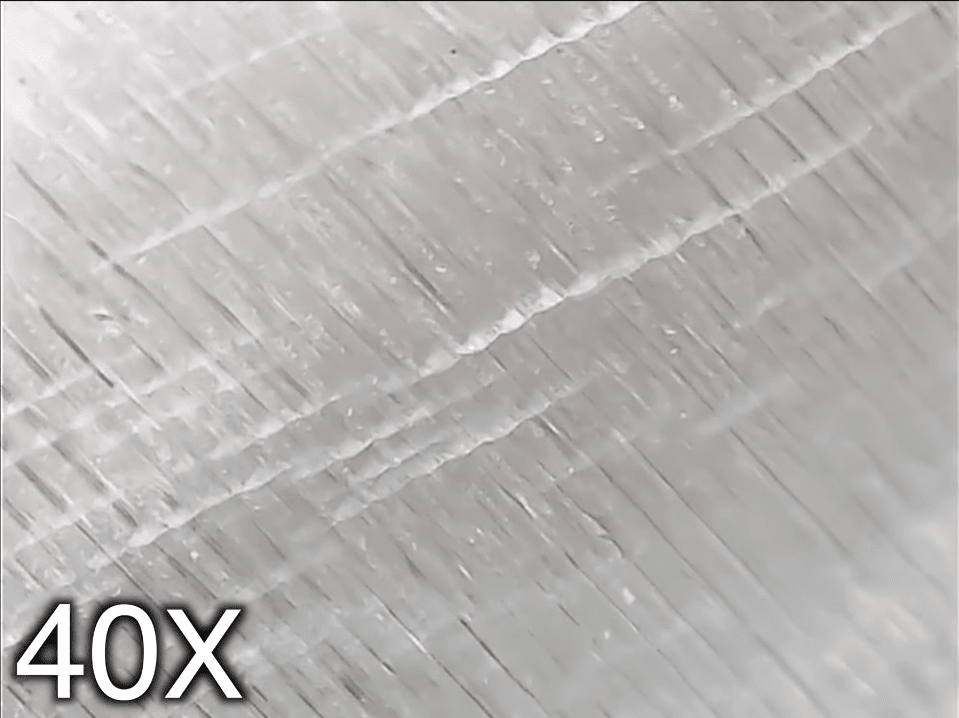

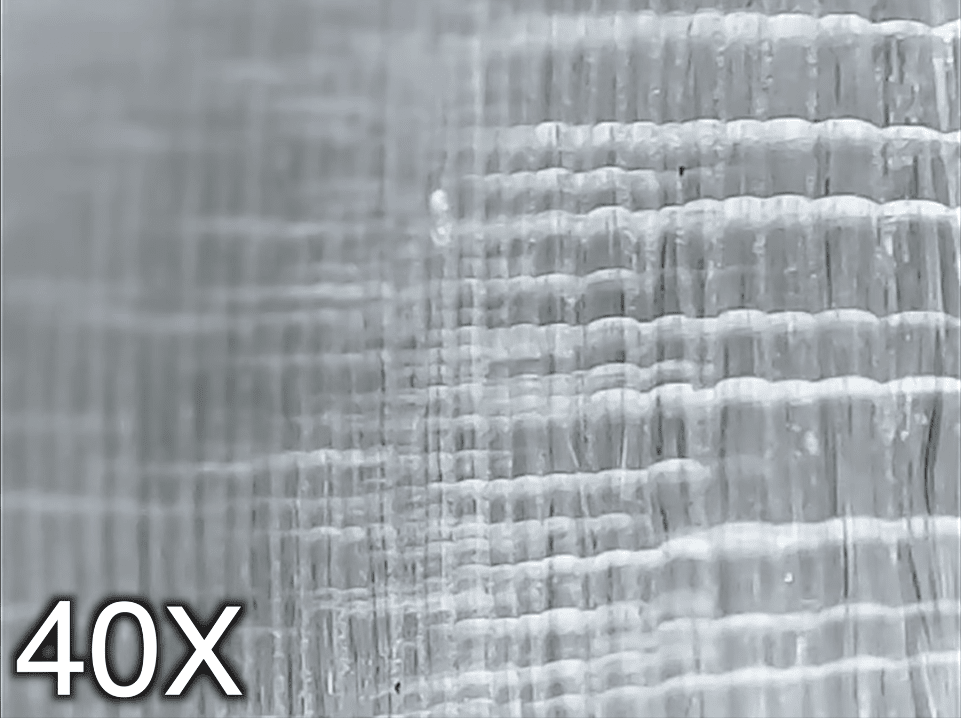

Анатолий: Это уже только вопрос времени. Подняли вольтаж до 9 – это, примерно, 17-18 Гц. Повторили запуск. Время работы на 9 вольтах – 4 часа. Результат на фото.

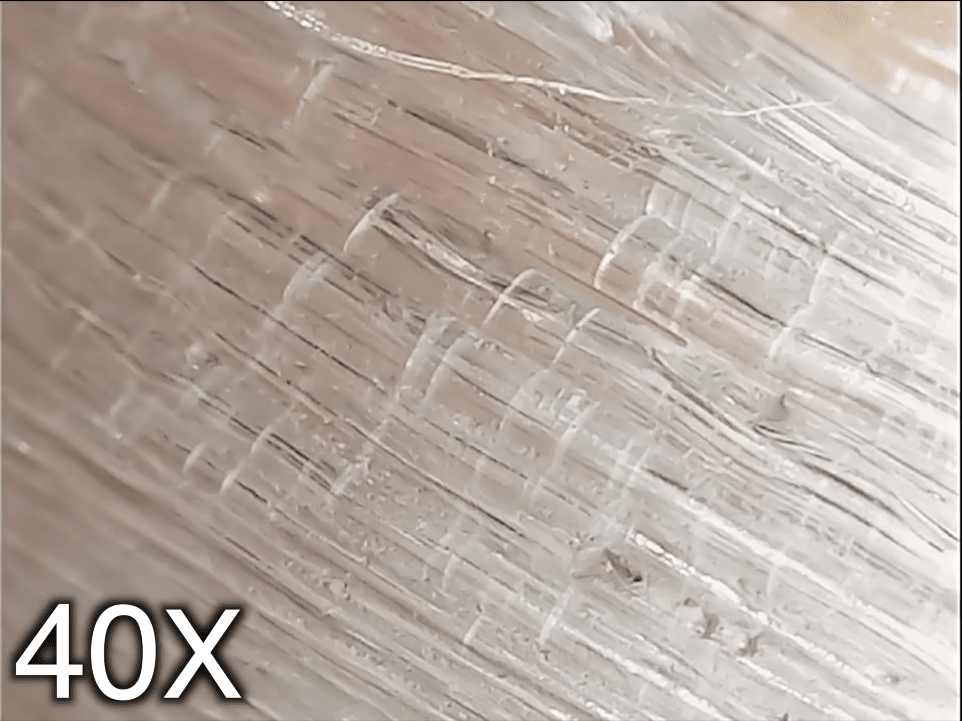

Видно, что деталь из PETG не только дала трещины, но и деформировалась. Деталь из ABS – не изменилась. Время тестирования PETG – 4 часа, ABS – 8 часов.

Данил: Трещины проходят поперек слоев, поэтому будьте внимательны к этому факту. Проведённый тест говорит о том, что PETG плохо подходит для деталей, к которым будет применяться вибрационная нагрузка.

Анатолий: Хочу отметить некоторые очень важные детали.

Первое. МЫ не говорим, что никакой другой пластик не разрушается, кроме PETG, мы говорим о том, что этот материал совершенно не держит вибрационные нагрузки. При времени печати детали в 2 часа появляются первые признаки разрушения. Никто же не будет спорить, что трещины – это признак разрушения. Появились они через 30-40 минут.

Второе. Разрушение при разных частотах начинается в разных местах, т.к. вибрационный рисунок все время меняется.

Данил: Третье. Просим не путать вибрационные и ударные нагрузки. Они имеют совершенно разную природу. Именно поэтому, например, если смотреть снизу площадки, где винты и гайки, то там нет никаких повреждений, потому что там как раз действуют ударные нагрузки.

Теперь перейдём к критике теста, с которой мы, скорее всего, столкнёмся в комментариях.

1) Вы не рассчитывали нагрузки при проектировании стенда.

Анатолий: Ну, будем справедливыми, не рассчитывали. А теперь внимание! Вопрос: как давно вы рассчитывали вибрационные нагрузки или тем более, кто проводил симуляцию в программах? Я отвечу – практически никто. И это абсолютно нормально. Для домашних проектов, почему бы и нет. А вот по поводу коммерции — вот тут действительно страшно. Большинство деталей проектировались и рассчитывались заводами, с учётом всех нагрузок, материалы подбирались исходя из всех нагрузок, в том числе вибрационных, если они есть. И вот к вам приходит клиент и просит продублировать деталь. Вы ее копируете 1 в 1, только материал то оригинальной детали, к примеру, ABS, а ваш открытый принтер не может печатать ABS, и вы печатаете из PETG. А что, все печатают, нормальный же пластик. А далее – сами все видели. Микротрещины и т.д.

Данил: 2) А у меня все нормально. Печатается все хорошо.

Анатолий: Микротрещины видны только на прозрачных цветах, если пластик имеет краситель, то трещины вы увидите, когда будет поздно. Так же, если у вас что-то простояло год, это не значит, что деталь не сломается через год и один день. Так же не забывайте, что полимерные детали должны иметь очень продолжительный срок службы, я говорю про коммерцию в первую очередь.

Данил: 3) Вы ангажированы! (продались)

Анатолий: Ну, как бы нет… даже наоборот, так как PETG является самым популярным пластиком у нас в интернет магазине. Поэтому мы напрямую заинтересованы нахваливать этот материал.

4) Вы просто перегрели, не нагрели, передули. В общем, неправильная настройка печати.

Первое, трещины пошли не по слоям, а как раз наоборот. Поэтому настройки температуры здесь ни при чем. По поводу перегрева. Никаких наплывов нет, печаталось все на подложке. Из-за перегрева и медленного остывания пластик кристаллизуется. Вы путаете материалы в международной классификации, кстати, правильно писать PET-G. Так вот PETG – это всё-таки модифицированный PET.

PETG сам по себе аморфен, то есть он не будет кристаллизоваться, как бы его не перегревали, как бы его медленно не остужали. Он не помутнеет. Вот если бы мы тестировали PET – тогда да.

5) Это мотор нагрел материал.

Данил: Нет, не нагрел. Температура движка была 34 градуса, спустя 40 мин при 9 вольтах. Всего пол ампера, греться не из чего.

Анатолий: Ну вот и все, дорогие друзья. Надеюсь эта информация была для вас полезной и интересной. Удачи!